Заводы для санитарного шара распыления

Словосочетание заводы для санитарного шара распыления часто вызывает в голове образ огромных, автоматизированных цехов, производящих какое-то сложное, футуристичное оборудование. И это, конечно, не совсем так. Реальность порой оказывается гораздо скромнее, но при этом не менее интересной и требующей специфических знаний. Речь, конечно, о системах санитарной очистки, и в центре внимания – элементы, обеспечивающие равномерное распределение дезинфицирующих растворов. Мы сегодня поговорим о том, как проектируются, изготавливаются и находят применение распылители для санитарных целей.

Что такое распылитель для санитарных целей и где он применяется?

Прежде всего, стоит понять, что такое распылитель для санитарных целей. Это не какой-то отдельный агрегат, а скорее компонент комплексной системы, предназначенный для создания мелкой аэрозольной дисперсии дезинфицирующего средства. Такие системы широко используются в различных областях: от медицинских учреждений и пищевой промышленности до систем очистки промышленных объектов. Основная задача – обеспечение равномерной обработки больших площадей, труднодоступных мест, например, внутри сложного оборудования или в замкнутых пространствах.

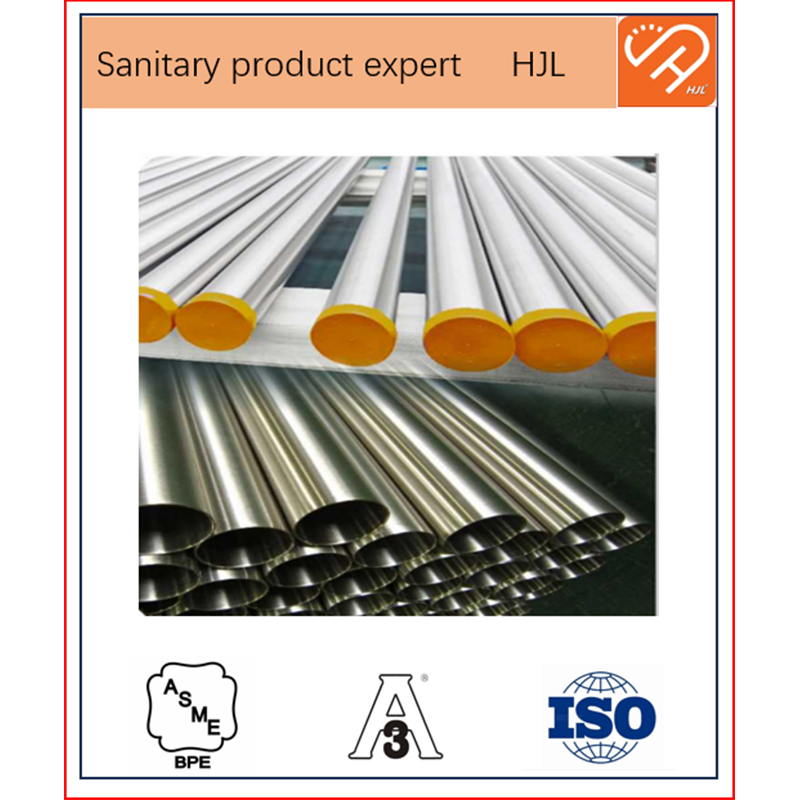

В отличие от, скажем, бытовых распылителей, промышленные распылители для санитарных целей предъявляют гораздо более высокие требования к материалам, конструкции и точности изготовления. Необходима высокая устойчивость к агрессивным средам – дезинфицирующим средствам, щелочам, кислотам. А также – надежность и долговечность, ведь речь идет о критически важных процессах, от которых зависит гигиена и безопасность.

Наш опыт показывает, что часто проблема не в самой технологии распыления, а в неправильном выборе материалов и конструкций, не соответствующих конкретным условиям эксплуатации. Например, использование негерметичных соединений в распылителе, работающем в условиях повышенного давления, может привести к утечкам и снижению эффективности дезинфекции. И это – лишь один из примеров.

Основные типы распылителей для санитарных целей: обзор и сравнение

Существует несколько основных типов распылителей для санитарных целей: ультразвуковые, мезговые, форсуночные. Ультразвуковые распылители – отличный выбор для тонкой и равномерной обработки, особенно при работе с чувствительными поверхностями. Но они требуют использования дистиллированной воды и не подходят для дезинфекции с использованием концентрированных дезинфицирующих средств. Мезговые распылители, напротив, более универсальны, но могут создавать более грубую аэрозольную дисперсию.

Форсуночные распылители – самый распространенный тип. Они обеспечивают высокую точность распыления и возможность регулировки производительности. Однако, они более чувствительны к загрязнениям и требуют регулярной очистки. В нашей практике часто возникает проблема с засорением форсунок при использовании дезинфицирующих средств с высоким содержанием поверхностно-активных веществ. Решение – использование специальных фильтров и регулярная промывка системы.

При выборе типа распылителя необходимо учитывать не только тип используемого дезинфицирующего средства, но и требования к площади обработки, необходимой точности и безопасности. Часто бывает сложно найти идеальное решение, и приходится идти на компромиссы. Например, мы однажды разрабатывали систему для дезинфекции промышленного оборудования, где требовалась одновременно высокая эффективность распыления и возможность работы с агрессивными средами. В итоге, мы комбинировали ультразвуковой распылитель с форсуночным, что позволило получить оптимальный результат. Это, конечно, потребовало дополнительных затрат и инженерных усилий, но в данном случае это было оправдано.

Проблемы производства и контроля качества распылителей для санитарных целей

Производство распылителей для санитарных целей – сложный и многоэтапный процесс. Начиная с выбора материалов, заканчивая сборкой и тестированием готового изделия. Особое внимание уделяется контролю качества на всех этапах производства. Это касается не только соответствия материалов требованиям, но и герметичности соединений, точности изготовления деталей и работоспособности системы в целом.

Одна из самых распространенных проблем – это проблемы с герметичностью. Негерметичность может привести к утечкам дезинфицирующего средства, снижению эффективности дезинфекции и даже к опасным ситуациям. Мы используем различные методы контроля герметичности, включая гидравлические испытания под давлением, ультразвуковой контроль и визуальный осмотр.

Не менее важным является контроль качества поверхности распылителя. Поверхность должна быть гладкой, без царапин и дефектов, чтобы предотвратить образование на ней биопленки. Мы используем специальные методы обработки поверхности, такие как полировка и нанесение антибактериальных покрытий. Это, конечно, увеличивает стоимость производства, но зато обеспечивает более долговечность и безопасность изделия.

Перспективы развития технологий распыления для санитарных целей

Технологии распыления для санитарных целей постоянно развиваются. Сейчас активно разрабатываются новые типы распылителей, которые отличаются более высокой эффективностью, экономичностью и экологичностью. Например, появляются распылители с использованием микрокапсул, содержащих дезинфицирующее средство. Микрокапсулы обеспечивают более длительное и равномерное действие дезинфицирующего средства, а также позволяют снизить его концентрацию.

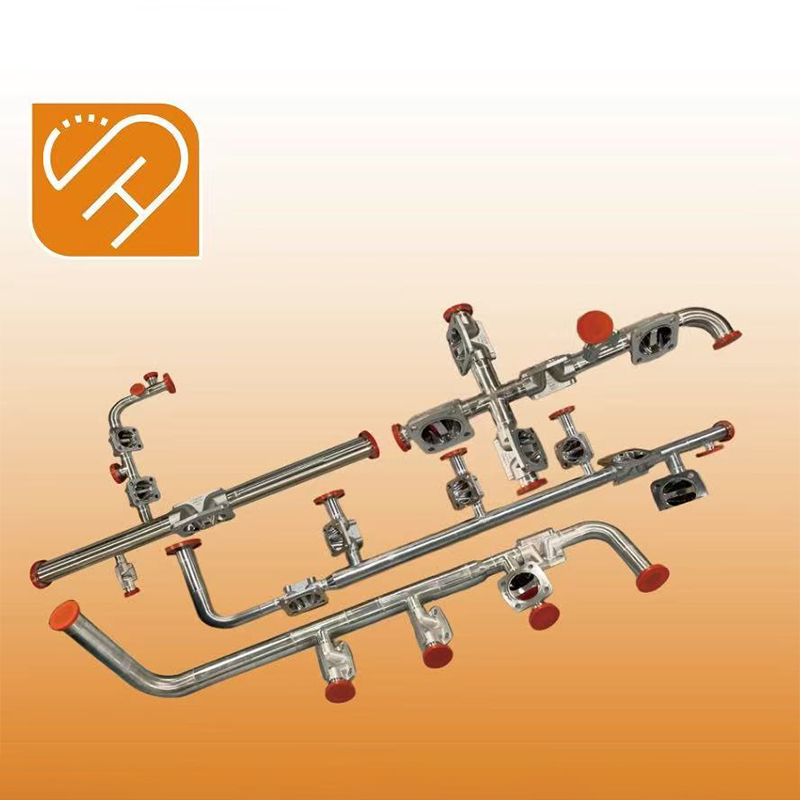

Еще одно перспективное направление – это разработка систем автоматизации процессов распыления. Такие системы позволяют точно контролировать параметры распыления, такие как давление, расход дезинфицирующего средства и площадь обработки. Это повышает эффективность дезинфекции и снижает риск ошибок.

ООО Наньтун Хэнцзели Производство Оборудования, как производитель гигиенических трубопроводов и оборудования для систем очистки, активно следит за этими тенденциями и постоянно работает над улучшением своих продуктов. Мы убеждены, что будущее распыления для санитарных целей – за автоматизацией, интеллектуальными системами управления и использованием новых материалов и технологий.

На данный момент, мы работаем над созданием системы дистанционного мониторинга состояния распылителей, которая позволит оперативно выявлять неисправности и предотвращать простои в работе. Это, безусловно, повысит надежность и безопасность системы дезинфекции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарная зажимная крестовина из нержавеющей стали

Санитарная зажимная крестовина из нержавеющей стали -

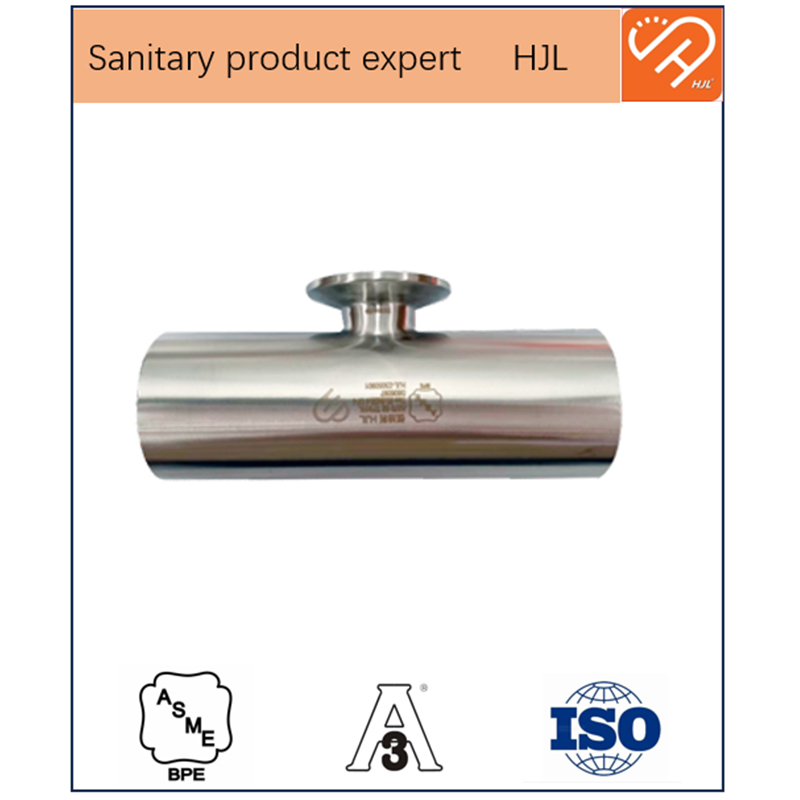

Тройник сварной санитарный из нержавеющей стали

Тройник сварной санитарный из нержавеющей стали -

Стерильный контурный блочный фланец

Стерильный контурный блочный фланец -

Санитарный асептический фланец DIN

Санитарный асептический фланец DIN -

Санитарный быстросъемный глухой фланец из нержавеющей стали

Санитарный быстросъемный глухой фланец из нержавеющей стали -

Санитарные быстроразъемные соединения из нержавеющей стали

Санитарные быстроразъемные соединения из нержавеющей стали -

Автоматическая рулонная дверь для чистых помещений

Автоматическая рулонная дверь для чистых помещений -

Тройник санитарный сварной приборный из нержавеющей стали

Тройник санитарный сварной приборный из нержавеющей стали -

Санитарная сварная крестовина из нержавеющей стали

Санитарная сварная крестовина из нержавеющей стали -

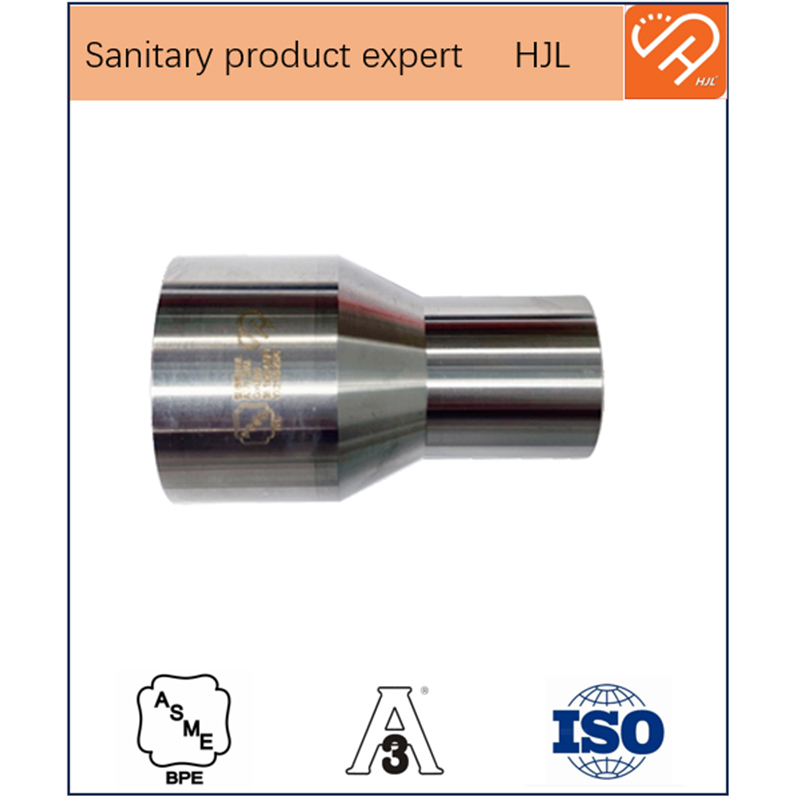

Санитарный сварной концентрический редуктор из нержавеющей стали

Санитарный сварной концентрический редуктор из нержавеющей стали -

Тройник U-образный санитарный односторонний из нержавеющей стали

Тройник U-образный санитарный односторонний из нержавеющей стали -

Санитарный распылительный шарик

Санитарный распылительный шарик

Связанный поиск

Связанный поиск- Поставщики шаровых кранов

- Основные страны-покупатели дешевых санитарных приставных узлов

- Санитарный трехсекционный шаровой кран

- Купить ASME BPE поворотный клапан

- Основные покупатели быстроразъемных соединений для шлангов

- Быстроразъемный тройник из нержавеющей стали Y-типа

- Оптовая продажа санитарных трех частей шарового крана 316L

- Тройник

- OEMDIN стандартный сантехнический тройник

- Купить клапан