Заводы по производству санитарных асептических фланцевых узлов

На рынке промышленного оборудования часто встречается неточное понимание терминологии, и в частности, что именно подразумевается под заводами по производству санитарных асептических фланцевых узлов. Многие заказывают 'фланцевые узлы', не понимая, какая степень чистоты и асептичности им нужна. Это, знаете ли, как спрашивать 'машину', не уточняя, нужна ли вам легковушка, грузовик или внедорожник. В итоге, часто приходим к тому, что приходится переделывать, что увеличивает сроки и стоимость.

Что такое санитарно-асептические фланцевые узлы и почему они важны?

Если говорить прямо, санитарно-асептические фланцевые узлы – это не просто фланцы. Это комплексные конструкции, предназначенные для соединения трубопроводов в системах, требующих исключительной чистоты и предотвращения загрязнения. Мы говорим о пищевой промышленности, фармацевтике, биотехнологиях, косметологии – там, где любые примеси неприемлемы. При этом, 'асептичность' - это ключевое слово. Это не просто стерильность, а процесс, направленный на постоянное поддержание чистоты и отсутствие механического загрязнения.

Важно понимать, что просто использовать фланцы, изготовленные из нержавеющей стали, недостаточно. Нужно учитывать геометрию соединения, материал уплотнений, процессы обработки поверхности и, конечно, систему контроля качества на всех этапах производства. Мы видели случаи, когда производили 'фланцы из нержавейки', которые, по сути, были обычными фланцами, выставленными в качестве санитарных, что, конечно, недопустимо. От этого напрямую зависят безопасность продукта, срок службы оборудования и соблюдение нормативных требований. Например, в фармацевтике – это вопрос лицензий и соответствия стандартам GMP. И здесь даже небольшая небрежность может привести к серьезным последствиям.

Материалы и их влияние на асептичность

Выбор материала – это огромный фактор. В первую очередь – нержавеющая сталь, конечно. Но не любая! Важно использовать специальные марки, например, 316L, которые обладают повышенной коррозионной стойкостью. Кроме того, все детали должны быть изготовлены с минимальным количеством швов и углублений, где могут скапливаться загрязнения. Часто используется полиэтилен высокой плотности (HDPE) или полипропилен (PP) для изготовления отдельных элементов, но их применение требует специальной обработки и тщательного контроля качества сварных швов. Были случаи, когда даже небольшая трещина в сварном шве из полимера приводила к серьезному загрязнению системы.

Не стоит забывать и про обработку поверхности. Полировка должна быть выполнена до зеркального блеска, чтобы минимизировать места, где могут задерживаться бактерии. Часто используют специальные методы, например, электрополировку или пескоструйную обработку. После обработки поверхность должна быть тщательно очищена и продезинфицирована.

Производственный процесс: от проектирования до контроля качества

Процесс производства фланцевых узлов – это сложный многоэтапный процесс, требующий высокой квалификации персонала и использования современного оборудования. Начинается все с проектирования, где учитываются все требования заказчика, включая технологические параметры, санитарные нормы и допустимые уровни загрязнения. Затем идет подготовка материалов, резка, штамповка, сварка, полировка, сборка и, наконец, контроль качества.

Особое внимание уделяется сварке. Она должна выполняться квалифицированными сварщиками с использованием специальных технологий, чтобы обеспечить герметичность и отсутствие дефектов. После сварки проводится ультразвуковая дефектоскопия для выявления скрытых трещин. В нашей практике мы часто сталкиваемся с проблемами, связанными с неравномерным нагревом металла при сварке, что приводит к образованию микротрещин. Иногда, даже с использованием самых современных технологий, эти дефекты остаются незамеченными и выходят в эксплуатацию, что в дальнейшем приводит к серьезным проблемам.

Контроль качества: обязательный этап

Контроль качества – это не просто формальность, а критически важный этап, обеспечивающий соответствие продукции требованиям заказчика и нормативным документам. На каждом этапе производства проводится контроль качества: от входного контроля материалов до финальной проверки готовых изделий. Используются различные методы контроля: визуальный осмотр, ультразвуковая дефектоскопия, рентгенография, гидростатическое испытание и другие. Особенно важен контроль герметичности фланцевых соединений. Мы применяем гидростатическое испытание с использованием деионизированной воды под давлением, которое позволяет выявить даже незначительные утечки.

Нельзя недооценивать важность документации. Должны вестись журналы контроля качества, протоколы испытаний, сертификаты соответствия. Все это необходимо для подтверждения качества продукции и в случае возникновения спорных ситуаций. В России, конечно, есть свои стандарты (ГОСТы), но зачастую они недостаточно детализированы, поэтому производители вынуждены разрабатывать собственные процедуры контроля качества.

Типичные ошибки и их последствия

К сожалению, в нашей отрасли довольно часто встречаются ошибки, которые приводят к серьезным последствиям. Одна из наиболее распространенных – это использование некачественных материалов или несоблюдение технологии производства. Это может привести к образованию дефектов, утечек и загрязнению системы. Еще одна ошибка – это недостаточный контроль качества на всех этапах производства. Часто производители экономят на контроле качества, что приводит к выпуск продукции, не соответствующей требованиям.

Мы видели случаи, когда из-за некачественных санитарных асептических фланцевых узлов приходилось останавливать производство, разбирать систему и заменять все фланцы. Это, конечно, большие финансовые потери и ущерб репутации. Поэтому, несмотря на кажущуюся простоту, производство таких узлов – это очень ответственный процесс, требующий серьезного подхода и высокой квалификации персонала.

Сложности в логистике и хранении

Не стоит забывать и о логистике и хранении. Фланцевые узлы, особенно предназначенные для работы в санитарно-асептических системах, требуют особых условий хранения. Они должны храниться в чистом, сухом помещении, защищенном от загрязнений и механических повреждений. Транспортировка также должна осуществляться с соблюдением правил, чтобы избежать повреждения продукции.

Часто мы сталкиваемся с тем, что клиенты не уделяют должного внимания логистике и хранению, что приводит к повреждению продукции и необходимости ее замены. Это, конечно, дополнительные расходы для заказчика и неудобства. Поэтому, при заказе фланцевых узлов, необходимо учитывать все этапы, от производства до эксплуатации, чтобы избежать проблем в будущем.

Перспективы развития рынка

Рынок заводов по производству санитарных асептических фланцевых узлов продолжает расти, чему способствует развитие пищевой промышленности, фармацевтики и биотехнологий. Спрос на высококачественные и надежные фланцы будет только увеличиваться. В будущем, можно ожидать развития новых технологий производства, таких как 3D-печать, которая позволит изготавливать фланцы сложной формы с минимальным количеством дефектов. Также, вероятно, будет увеличиваться спрос на автоматизированные системы контроля качества, которые позволят выявлять дефекты на ранних этапах производства.

ООО Наньтун Хэнцзели Производство Оборудования, как профессиональный производитель и продавец гигиенических трубопроводов, фитингов, шаровых кранов, дисковых затворов и других жидкостных продуктов, следит за последними тенденциями в отрасли и постоянно совершенствует свои технологии производства, чтобы соответствовать требованиям самых взыскательных заказчиков. Мы уверены, что наши фланцевые узлы будут надежным решением для любых санитарно-асептических систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарная сварная крестовина из нержавеющей стали

Санитарная сварная крестовина из нержавеющей стали -

Санитарные быстроразъемные соединения из нержавеющей стали

Санитарные быстроразъемные соединения из нержавеющей стали -

Тройник U-образный сварной санитарный из нержавеющей стали

Тройник U-образный сварной санитарный из нержавеющей стали -

Санитарный сварной эксцентрический редуктор из нержавеющей стали

Санитарный сварной эксцентрический редуктор из нержавеющей стали -

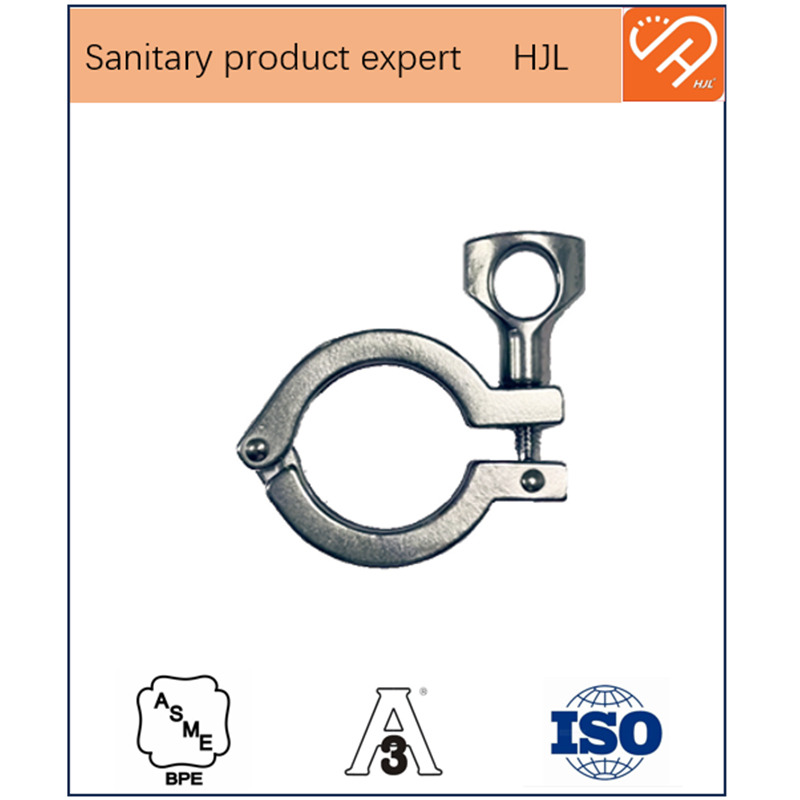

Тяжелые санитарные кольцо зажима

Тяжелые санитарные кольцо зажима -

Санитарный зажим высокого давления

Санитарный зажим высокого давления -

Тройник U-образный санитарный односторонний из нержавеющей стали

Тройник U-образный санитарный односторонний из нержавеющей стали -

Прокатный санитарный концентрический редуктор из нержавеющей стали

Прокатный санитарный концентрический редуктор из нержавеющей стали -

Санитарный сварной отвод из нержавеющей стали

Санитарный сварной отвод из нержавеющей стали -

Санитарный ручной трехсекционный шаровой кран

Санитарный ручной трехсекционный шаровой кран -

Стерильный контурный блочный фланец

Стерильный контурный блочный фланец -

Тройник сварной санитарный из нержавеющей стали

Тройник сварной санитарный из нержавеющей стали

Связанный поиск

Связанный поиск- Поставщики сантехнических отводов

- OEM санитарный тройник из нержавеющей стали

- Поставщики труб из фармацевтической нержавеющей стали

- Купить санитарно локоть

- Дешевые хомуты высокого давления MHH304 от ведущих покупателей

- Производитель санитарных колен стандарта DIN

- Цены на поворотные затворы ASME BPE

- Дешевые DIN 11850 трубы из нержавеющей стали

- OEM пищевой класс ручной шаровой кран 3A стандарт

- Дешевые Тяжелый зажим MHH304