Завод быстроразъемных соединений для шлангов

Быстроразъемные соединения для шлангов – тема, которая часто вызывает у новичков определённые сложности. Многие рассматривают их как простую замену обычным хомутам, но на самом деле, это целая область инженерной мысли, требующая понимания материалов, конструкции и, что не менее важно, условий эксплуатации. Завод, занимающийся их производством, должен учитывать гораздо больше, чем просто желаемую цену.

В чем подвох с быстроразъемными соединениями для шлангов?

Первая ошибка, которую я постоянно вижу – это недооценка важности точности изготовления. Казалось бы, мелочь – несколько миллиметров зазоров, но в условиях высокого давления или вибрации это может привести к утечкам, повреждению шланга, а иногда и к аварийным ситуациям. Дело не только в механической точности, но и в качестве используемых материалов. Неправильный сплав, несоответствие требованиям по химической стойкости – и соединение быстро выйдет из строя, даже при соблюдении всех правил монтажа. Мы однажды получили партию соединений, изготовленных из 'неизвестного сплава' – после нескольких тестов выяснилось, что они корродируют при контакте с одним из наших стандартных растворителей. Потеря была значительная, а репутация – пострадала. Этот случай заставил нас еще тщательнее проверять поставщиков и материалы.

Типы быстроразъемных соединений для шлангов и их применение

Существует множество типов: компрессионные, с защелкой, с резьбой, с автоматической фиксацией... Выбор конкретного типа зависит от множества факторов: давления в системе, типа используемого шланга, рабочей среды. Например, для систем подачи агрессивных жидкостей предпочтительнее использовать соединения с PTFE уплотнениями, а для систем охлаждения – соединения с полипропиленовыми. На нашем заводе мы разрабатываем и производим соединения для самых разных задач, от промышленных трубопроводов до автомобильных систем.

Важный момент – это правильная конструкция уплотнительной части. От её качества напрямую зависит герметичность соединения. Мы используем различные материалы для уплотнений: Viton, EPDM, PTFE. Выбор зависит от температуры и агрессивности рабочей среды. Нельзя просто взять первый попавшийся материал – это может привести к серьёзным проблемам.

Процесс производства: от чертежа до готового изделия

На нашем производстве процесс начинается с проектирования. Используем CAD/CAM системы для создания точных чертежей. Далее – выбор материала и подготовка оснастки. Основные этапы включают: штамповку, механическую обработку (фрезеровку, токарную обработку), сборку, контроль качества и, конечно, испытания. Мы уделяем особое внимание контролю качества на каждом этапе производства. Используем современное оборудование для контроля размеров, геометрии и герметичности соединений. После сборки, каждое соединение проходит испытания на прочность и герметичность под давлением, которое обычно превышает рабочее давление в системе.

Недавно мы внедряли новую систему контроля качества, основанную на лазерной триангуляции. Это позволяет с высокой точностью измерять размеры и контролировать соответствие изделий чертежам. Это значительно повысило качество нашей продукции.

Реальные сложности и их решения

Одним из самых сложных аспектов является обеспечение долговечности быстроразъемных соединений для шлангов в условиях постоянной эксплуатации. Вибрация, температурные перепады, механические повреждения – все это может привести к износу и выходу из строя соединения. Для решения этой проблемы мы используем высококачественные материалы, устойчивые к различным воздействиям, и разрабатываем конструкции, способные выдерживать значительные нагрузки. Мы также предлагаем различные варианты покрытия – например, цинкование или хромирование – для защиты от коррозии.

Условия эксплуатации и выбор оптимального решения

При выборе быстроразъемных соединений для шлангов необходимо учитывать все условия эксплуатации: температуру, давление, тип рабочей среды, наличие вибрации. Для каждой задачи требуется свой оптимальный вариант. Например, для систем, работающих при высоких температурах, необходимо использовать соединения из термостойких материалов. Для систем, работающих в агрессивных средах, необходимо использовать соединения с устойчивыми к коррозии уплотнениями и покрытиями.

Мы часто сталкиваемся с ситуациями, когда заказчики выбирают слишком дешевые соединения, не учитывая условия эксплуатации. В итоге, соединения быстро выходят из строя, и заказчик вынужден снова покупать новые, что обходится ему дороже в долгосрочной перспективе. Поэтому, при выборе быстроразъемных соединений для шлангов, необходимо учитывать не только цену, но и надежность и долговечность.

ООО Наньтун Хэнцзели Производство Оборудования: опыт и компетенции

ООО Наньтун Хэнцзели Производство Оборудования уже много лет занимается производством и поставкой быстроразъемных соединений для шлангов. Мы обладаем всем необходимым оборудованием и опытом для изготовления соединений различного типа и назначения. Наша команда – это опытные инженеры и технологи, которые постоянно работают над улучшением качества нашей продукции и разработкой новых решений. Мы всегда готовы предложить индивидуальный подход к каждому клиенту и помочь выбрать оптимальное решение для вашей задачи. Более подробную информацию о нашей продукции и услугах вы можете найти на нашем сайте: https://www.hjlflow.ru.

Наш завод не стоит на месте, мы постоянно инвестируем в новые технологии и оборудование, чтобы соответствовать требованиям рынка и предлагать нашим клиентам самые современные и надежные быстроразъемные соединения для шлангов.

Будущее быстроразъемных соединений для шлангов

Считаю, что в будущем нас ждет дальнейшее развитие технологий производства быстроразъемных соединений для шлангов. Будет увеличено использование новых материалов, таких как композитные материалы и керамика, которые обеспечат еще большую прочность и долговечность. Также, будет развиваться направление автоматизации производства, что позволит снизить затраты и повысить качество продукции. Важным трендом является также разработка соединений с интегрированными датчиками для контроля давления и температуры в системе.

На данный момент мы активно работаем над проектом разработки быстроразъемных соединений для шлангов с возможностью дистанционного мониторинга состояния уплотнений. Это позволит своевременно выявлять утечки и предотвращать аварийные ситуации. Мы верим, что быстроразъемные соединения для шлангов будут играть все более важную роль в различных отраслях промышленности и в повседневной жизни.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарный быстросъемный глухой фланец из нержавеющей стали

Санитарный быстросъемный глухой фланец из нержавеющей стали -

Санитарный сварной отвод из нержавеющей стали

Санитарный сварной отвод из нержавеющей стали -

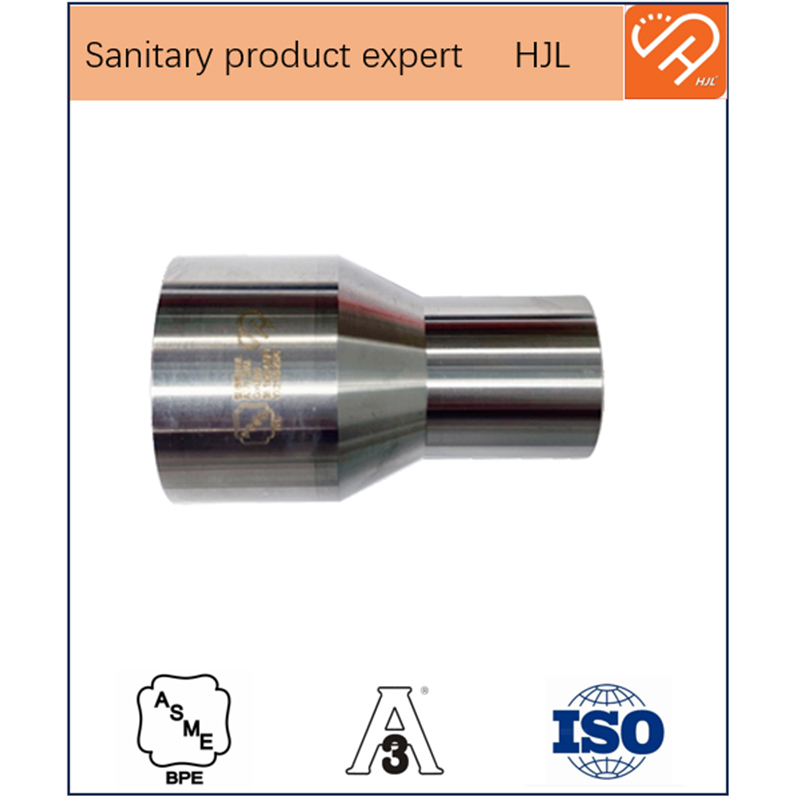

Санитарный сварной концентрический редуктор из нержавеющей стали

Санитарный сварной концентрический редуктор из нержавеющей стали -

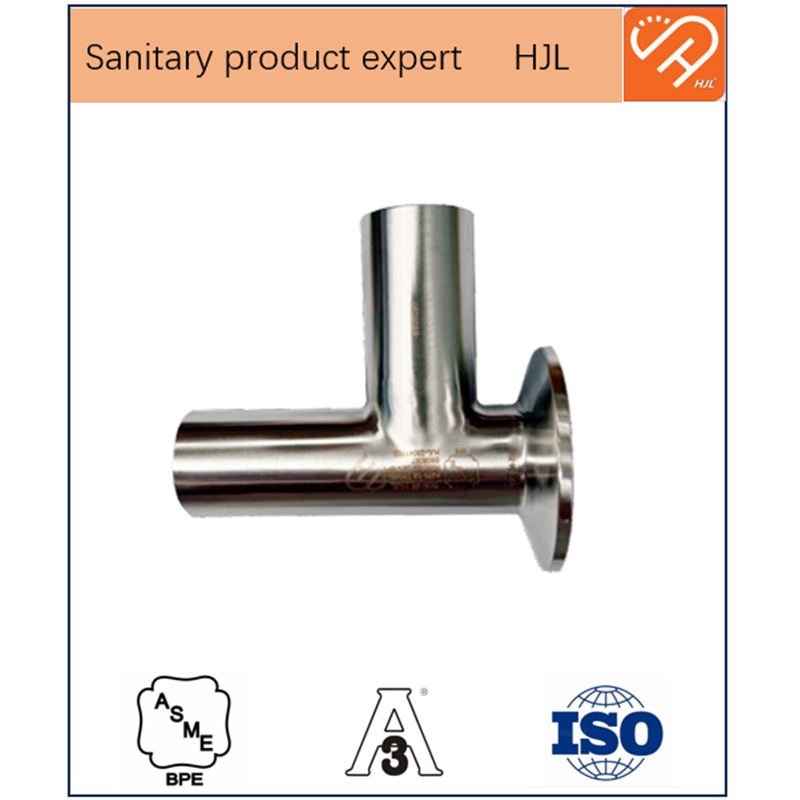

Тройник U-образный сварной санитарный из нержавеющей стали

Тройник U-образный сварной санитарный из нержавеющей стали -

Санитарная молочная муфта DIN

Санитарная молочная муфта DIN -

Санитарный зажимной отвод из нержавеющей стали

Санитарный зажимной отвод из нержавеющей стали -

Тройник U-образный санитарный односторонний из нержавеющей стали

Тройник U-образный санитарный односторонний из нержавеющей стали -

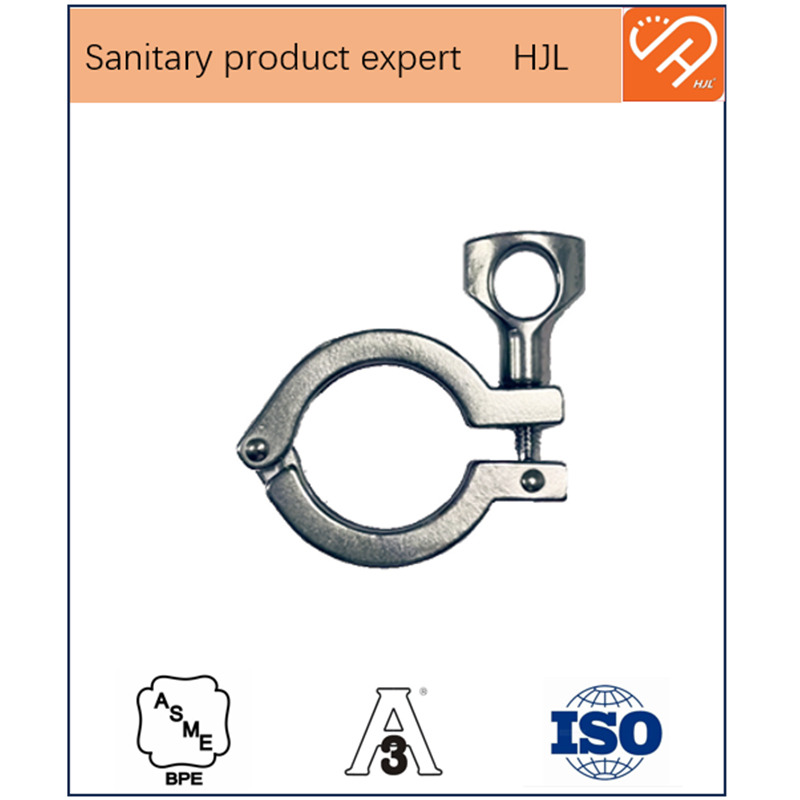

Санитарный зажим высокого давления

Санитарный зажим высокого давления -

Санитарная прокладка для быстроразъемных соединений

Санитарная прокладка для быстроразъемных соединений -

Тройник L-образный санитарный из нержавеющей стали

Тройник L-образный санитарный из нержавеющей стали -

Прокатный санитарный концентрический редуктор из нержавеющей стали

Прокатный санитарный концентрический редуктор из нержавеющей стали -

Санитарные трубопроводы из нержавеющей стали

Санитарные трубопроводы из нержавеющей стали

Связанный поиск

Связанный поиск- Тройники из нержавеющей стали из Китая

- Цены на трубы из фармацевтической нержавеющей стали

- Ведущие санитарные сварные трубы

- Дешевые Фарма пневматический шаровой кран 316L

- ASME BPE MP Завод по производству фитингов из нержавеющей стали

- Ведущее быстросъемное колено из санитарного сплава 316L

- Завод тройников

- Оптовая United Industry BPE SF1 труба из нержавеющей стали

- Оптовая торговля санитарными электрополированными фитингами EP

- Зажимы OEM