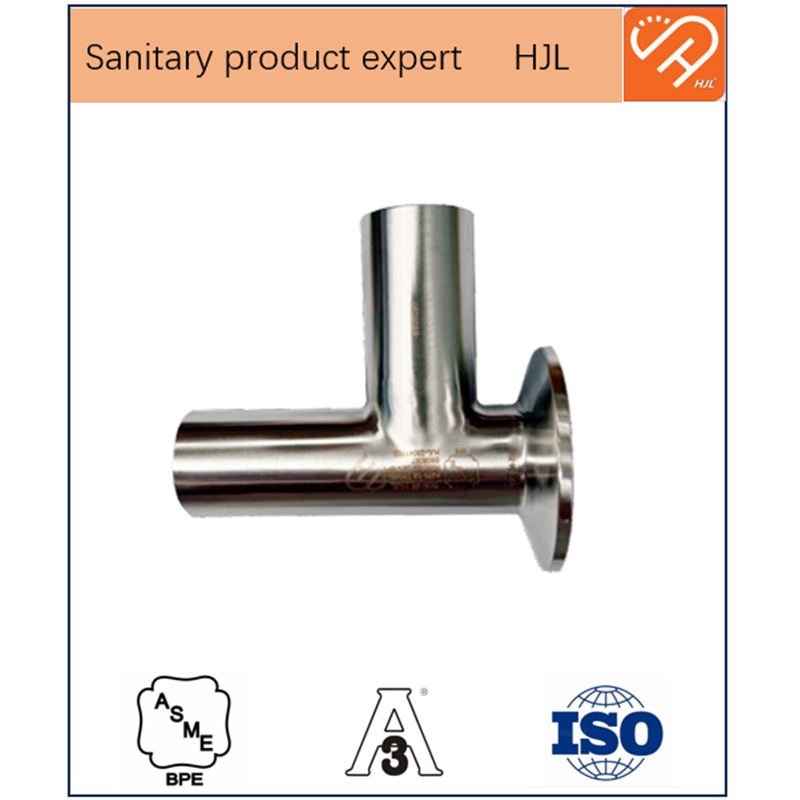

Завод по производству труб из санитарной нержавеющей стали с электрополировкой EP

Завод по производству труб из санитарной нержавеющей стали с электрополировкой – тема, которая часто вызывает много вопросов и, как следствие, не всегда однозначные ответы. Многие новички в этой области полагают, что электрополировка – это просто 'красивая' отделка. На самом деле, это сложный технологический процесс, который влияет на целый комплекс характеристик готового изделия, от коррозионной стойкости до гигиеничности. Попробую поделиться своими наблюдениями, основанными на многолетнем опыте работы с подобным оборудованием. Это не теория, а практика, с которой столкнулся на производстве, и я уверен, что некоторые моменты будут полезны.

Почему электрополировка – это не просто эстетика

Часто заказчики считают, что для санитарных труб достаточно стандартной полировки. Это, конечно, дешевле, но в долгосрочной перспективе может привести к проблемам. Электрополировка создает на поверхности трубы тонкую, но очень прочную оксидную пленку. Эта пленка не только придает блеск, но и значительно повышает коррозионную стойкость, что особенно важно для систем, контактирующих с агрессивными средами. Кроме того, она делает поверхность более гладкой, что затрудняет адгезию бактерий и упрощает очистку – ключевой фактор для санитарных применений. Мы, например, сталкивались с ситуациями, когда трубы, просто полированные, быстро теряли свой внешний вид и начинали ржаветь, что приводило к дополнительным затратам на ремонт и замену.

Влияние электрополировки на гигиенические свойства

Здесь важно понимать, что электрополировка – это не просто 'декоративный' процесс. Она существенно улучшает гигиенические свойства материала. Поверхность трубы становится более устойчивой к загрязнениям и легче поддается дезинфекции. Мы применяем электрополировку в производствах, где требуется строжайшее соблюдение санитарных норм, таких как фармацевтика, пищевая промышленность и медицина. В таких случаях даже незначительные микроскопические неровности на поверхности могут стать рассадником бактерий. Применение электрополировки EP позволяет минимизировать эти риски.

В процессе электрополировки также контролируется состав электролита. От этого напрямую зависит качество и равномерность покрытия. Например, использование неподходящего электролита может привести к образованию дефектов, таких как пористость или неравномерное распределение оксидной пленки. Мы постоянно работаем над оптимизацией состава электролита, чтобы достичь максимальной эффективности и качества.

Технологические особенности производства

Процесс производства труб из санитарной нержавеющей стали с последующей электрополировкой – это многоступенчатый процесс. Начинается все с выбора марки стали. В большинстве случаев используются марки AISI 316L или AISI 304L, которые обладают высокой коррозионной стойкостью и гигиеничностью. Затем производится обработка материала: резка, сварка, гибка и т.д. После этого – тщательная очистка поверхности от механических загрязнений, обезжиривание и, наконец, электрополировка. Важно отметить, что каждая стадия требует строгого контроля и соблюдения технологических параметров. Нельзя пренебрегать этапами очистки, иначе электрополировка будет неравномерной.

Проблемы, с которыми сталкиваемся на практике

Один из распространенных проблем, с которыми мы сталкиваемся – это неравномерность электрополировки. Это может быть вызвано различными факторами, например, неравномерным распределением тока, плохой проводимостью материала или наличием загрязнений на поверхности. Для решения этой проблемы необходимо тщательно контролировать параметры процесса и проводить регулярную очистку материала. Мы используем специальные автоматизированные системы управления, которые позволяют отслеживать и корректировать параметры электрополировки в режиме реального времени. Также, нередко встречаются случаи деформации трубок, это опять же, связано с распределением электрического тока в электролитической ванне. Важно тщательно прорабатывать геометрию заготовок, чтобы избежать проблем с деформацией.

Влияние параметров электролиза на качество покрытия

Параметры электролиза – это, пожалуй, самый важный фактор, влияющий на качество электрополировки. К ним относятся ток, напряжение, температура электролита и время обработки. Каждый из этих параметров оказывает свое влияние на структуру и свойства покрытия. Например, слишком высокий ток может привести к образованию толстого и хрупкого покрытия, а слишком низкий ток – к образованию тонкого и неравномерного покрытия. Мы используем специализированное программное обеспечение для расчета оптимальных параметров электролиза для каждой конкретной марки стали и толщины покрытия. Мы проводим постоянные эксперименты, чтобы найти оптимальные условия для каждого случая.

Оборудование и используемые материалы

Для электрополировки труб из нержавеющей стали используется специальное оборудование – электролитическая ванна, система контроля параметров электролиза, фильтры для очистки электролита и система охлаждения. Оборудование должно быть изготовлено из материалов, устойчивых к коррозии, и обеспечивать равномерное распределение тока по поверхности трубы. Электролит – это сложная химическая смесь, которая состоит из различных компонентов, таких как кислоты, соли и добавки. Состав электролита зависит от марки стали и требуемых свойств покрытия. Мы используем электролиты, разработанные ведущими производителями химических реагентов, и постоянно следим за их качеством.

Выбор электролита: ключевой фактор успеха

Выбор электролита – это ответственный момент, который оказывает прямое влияние на качество и долговечность покрытия. Неправильно подобранный электролит может привести к образованию дефектов, таких как пористость, неровность или неравномерность покрытия. Мы тщательно тестируем различные электролиты, чтобы найти оптимальный вариант для каждой конкретной марки стали и требований к покрытию. Важно учитывать не только химический состав электролита, но и его физические свойства, такие как вязкость, плотность и температура кипения.

В последнее время наблюдается тенденция к использованию экологически чистых электролитов, которые не содержат вредных веществ. Это связано с растущими требованиями к охране окружающей среды. Мы активно исследуем возможности использования таких электролитов и планируем внедрить их в производство в ближайшем будущем.

Области применения продукции

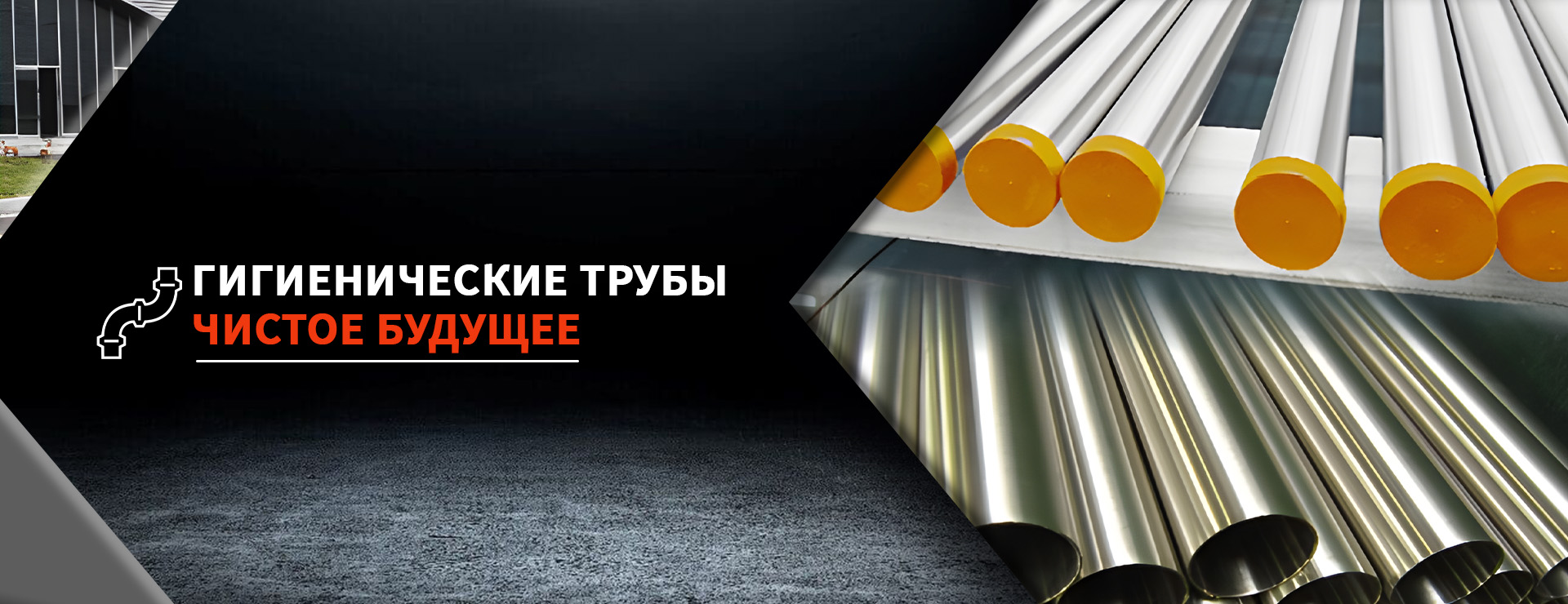

Трубы из санитарной нержавеющей стали с электрополировкой находят широкое применение в различных отраслях промышленности. Они используются в системах водоснабжения и канализации, в пищевой промышленности, в фармацевтике, в медицине и в других областях, где требуется высокая гигиеничность и коррозионная стойкость. Например, наши трубы используются в системах чистой воды для больниц и лабораторий, в системах охлаждения для пищевых производств и в системах подачи воды для фармацевтических предприятий.

Специальные требования к продукции для различных отраслей

Важно понимать, что для различных отраслей промышленности предъявляются разные требования к продукции. Например, для пищевой промышленности трубы должны соответствовать требованиям санитарных норм и стандартов, а для фармацевтической – требованиям GMP. Мы учитываем эти требования при производстве и предлагаем широкий ассортимент продукции, отвечающей потребностям различных отраслей.

Мы постоянно расширяем ассортимент нашей продукции и разрабатываем новые решения для удовлетворения потребностей наших клиентов. Мы сотрудничаем с ведущими экспертами в области гигиены и санитарии, чтобы обеспечить высокое качество и надежность нашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тройник L-образный санитарный из нержавеющей стали

Тройник L-образный санитарный из нержавеющей стали -

Санитарный сварной эксцентрический редуктор из нержавеющей стали

Санитарный сварной эксцентрический редуктор из нержавеющей стали -

Тройник из нержавеющей стали с зажимом из нержавеющей стали

Тройник из нержавеющей стали с зажимом из нержавеющей стали -

Прокатный санитарный концентрический редуктор из нержавеющей стали

Прокатный санитарный концентрический редуктор из нержавеющей стали -

Санитарная прокладка для быстроразъемных соединений

Санитарная прокладка для быстроразъемных соединений -

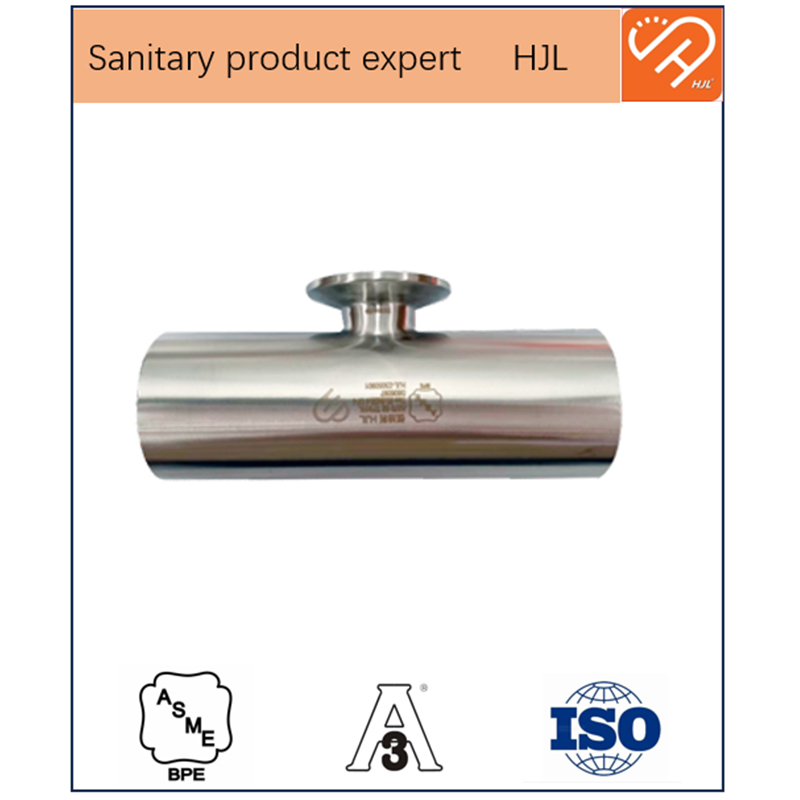

Тройник санитарный сварной приборный из нержавеющей стали

Тройник санитарный сварной приборный из нержавеющей стали -

Санитарные быстроразъемные соединения из нержавеющей стали

Санитарные быстроразъемные соединения из нержавеющей стали -

Санитарная сварная крестовина из нержавеющей стали

Санитарная сварная крестовина из нержавеющей стали -

Прокатный санитарный эксцентрический редуктор из нержавеющей стали

Прокатный санитарный эксцентрический редуктор из нержавеющей стали -

Санитарный асептический фланец DIN

Санитарный асептический фланец DIN -

Сантехнические трубы из нержавеющей стали

Сантехнические трубы из нержавеющей стали -

Тройник санитарный односторонний из нержавеющей стали

Тройник санитарный односторонний из нержавеющей стали

Связанный поиск

Связанный поиск- Дешевые санитарные бесшовные трубы

- Санитарный поворотный клапан

- Санитарный U-образный тройник

- Производство быстроразъемных колен из санитарного сплава 316L

- Ведущие трубы сверхвысокой чистоты для полупроводниковой промышленности

- Ведущий ASME BPE EP Электрополированные трубы из нержавеющей стали

- Китайская сантехническая головка

- Цены на трубы из нержавеющей стали для пищевой промышленности

- Крупнейший покупатель труб и трубок из нержавеющей стали с машинной полировкой MP

- Крупнейшие покупатели автоматических дверей для чистых помещений на фармацевтических предприятиях