Завод по производству труб из фармацевтической нержавеющей стали

Фармацевтическая промышленность предъявляет особенно строгие требования к материалам, из которых изготавливается технологическое оборудование. И, конечно, трубы из фармацевтической нержавеющей стали – это краеугольный камень многих производств. Часто встречаются упрощения в описаниях и спецификациях, но на практике все гораздо сложнее. Говорят о маркировке, о сертификатах, о соответствии стандартам – это, конечно, важно. Но реальная проблема – это не просто найти нужный сплав, а обеспечить безупречную чистоту материала, исключить вторичное загрязнение на всех этапах производства, от заготовки до готового изделия. Попытаюсь поделиться некоторыми наблюдениями, основанными на многолетнем опыте работы в этой сфере.

Почему не все 'нержавеющая сталь' подходит для фармацевтики?

Начнем с очевидного – не любая нержавеющая сталь подходит для производства труб для фармацевтической отрасли. Чаще всего используют AISI 316L, но даже эта марка имеет свои нюансы. Важно понимать, что 'нержавеющая' не означает 'абсолютно чистая'. При термической обработке, особенно при сварке, могут возникать процессы, приводящие к образованию вредных соединений. Например, при высоких температурах в сплавах, содержащих хром, может происходить окисление и образование частиц хрома, которые крайне нежелательны в контакте с лекарственными препаратами. Это не просто теоретическое замечание – реальный риск, приводящий к браку и дорогостоящим переработкам. Использование 316L - это, конечно, не панацея, но это отправная точка.

Немаловажен и процесс производства самой трубы. Полировка, passivation (пассивация) – все это критически важно. Недостаточная полировка приводит к образованию микроскопических трещин и шероховатостей на поверхности, где может скапливаться загрязнение. Неправильно выполненная пассивация снижает устойчивость материала к коррозии и повышает риск загрязнения. И здесь уже не всегда помогает 'хороший' материал, важна правильная технология.

Контроль качества: что действительно важно?

Просто наличие сертификата – это еще не гарантия качества. Важно понимать, какие именно параметры контроля качества необходимо проводить. Например, химический анализ металла должен быть выполнен не только на готовую продукцию, но и на заготовку, чтобы убедиться в соответствии исходного материала заявленным характеристикам. Необходимо проводить контроль на наличие дефектов, таких как трещины, поры и включения. Важен также контроль геометрических размеров и формы труб для фармацевтических производств. Любое отклонение от нормы может привести к проблемам при установке и эксплуатации.

Особое внимание следует уделять контролю на наличие остаточных газов и органических соединений. Это особенно актуально для труб, используемых для транспортировки стерильных жидкостей. Для этого используются различные методы, такие как газовая хроматография и масс-спектрометрия. И, честно говоря, зачастую эти процедуры занижаются, ради экономии времени и денег. Но это просчет, который может стоить гораздо дороже.

Опыт из практики: проблемы с фланцевыми соединениями

Одна из самых распространенных проблем, с которыми сталкиваюсь, связана с фланцевыми соединениями. При изготовлении фланцев часто допускаются ошибки, приводящие к утечкам и загрязнению. Неправильный выбор материала для фланцев, некачественная полировка, недостаточное уплотнение – все это может привести к серьезным проблемам. В одном из проектов мы столкнулись с проблемой утечки в фланцевом соединении, вызванной несовместимостью материалов фланца и фланцевого соединения трубопровода. Пришлось полностью переделывать фланцы и проводить повторный контроль качества.

Иногда проблема не в материале, а в технологии сборки. Неправильная установка уплотнительных прокладок, недостаточное усилие при затягивании фланцев – все это может привести к утечкам. Важно строго соблюдать технологию сборки фланцевых соединений и использовать только качественные уплотнительные прокладки, соответствующие требованиям фармацевтической промышленности.

Производство и поставки: как выбрать надежного партнера

Выбор надежного поставщика труб из фармацевтической нержавеющей стали – это ответственный шаг. Важно обращать внимание не только на цену, но и на репутацию компании, наличие сертификатов, опыт работы в фармацевтической отрасли. Рекомендую выбирать компании, которые имеют собственные лаборатории контроля качества и используют современное оборудование. Важно также убедиться, что компания соблюдает требования GMP (Good Manufacturing Practice).

Я лично сотрудничаю с несколькими производителями, и всегда стараюсь проводить предварительный аудит их производственных мощностей. Это позволяет убедиться в том, что компания соответствует всем требованиям и способна обеспечить стабильные поставки качественной продукции. ООО Наньтун Хэнцзели Производство Оборудования (https://www.hjlflow.ru) в моем списке проверенных поставщиков, они имеют необходимые сертификаты и опыт работы в данной сфере. Они специализируются на гигиенических трубопроводах и фитингах, что для фармацевтики является критически важным.

Важные замечания по сварке и термической обработке

Сварка труб из фармацевтической нержавеющей стали – это отдельная тема, требующая особого внимания. Неправильный выбор режима сварки, недостаточное охлаждение после сварки может привести к образованию трещин и снижению прочности шва. Важно использовать только квалифицированных сварщиков, прошедших специальную подготовку. Проведение термической обработки после сварки помогает снять внутренние напряжения и улучшить механические свойства материала.

В качестве альтернативы сварке, многие компании выбирают бесшовные трубы, что, безусловно, является более надежным вариантом, хотя и более дорогим. Выбор между сварными и бесшовными трубами зависит от конкретных требований к применению и бюджета проекта.

Заключение

В заключение хочу сказать, что производство труб из фармацевтической нержавеющей стали – это сложный и ответственный процесс, требующий высокого уровня профессионализма и строгого соблюдения всех требований. Не стоит экономить на качестве материалов и контроля качества. Иначе рискуете столкнуться с серьезными проблемами, которые могут дорого обойтись. Надеюсь, мой опыт будет полезен тем, кто планирует закупать подобные изделия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

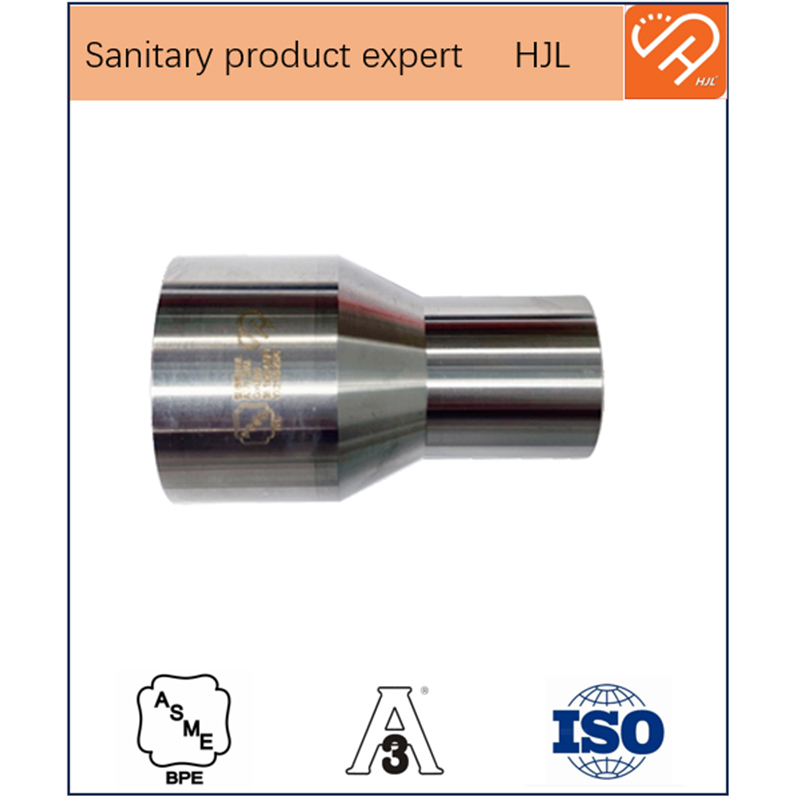

Санитарный сварной эксцентрический редуктор из нержавеющей стали

Санитарный сварной эксцентрический редуктор из нержавеющей стали -

Стерильный контурный блочный фланец

Стерильный контурный блочный фланец -

Санитарный зажим высокого давления

Санитарный зажим высокого давления -

Санитарный пневматический трехсекционный шаровой кран

Санитарный пневматический трехсекционный шаровой кран -

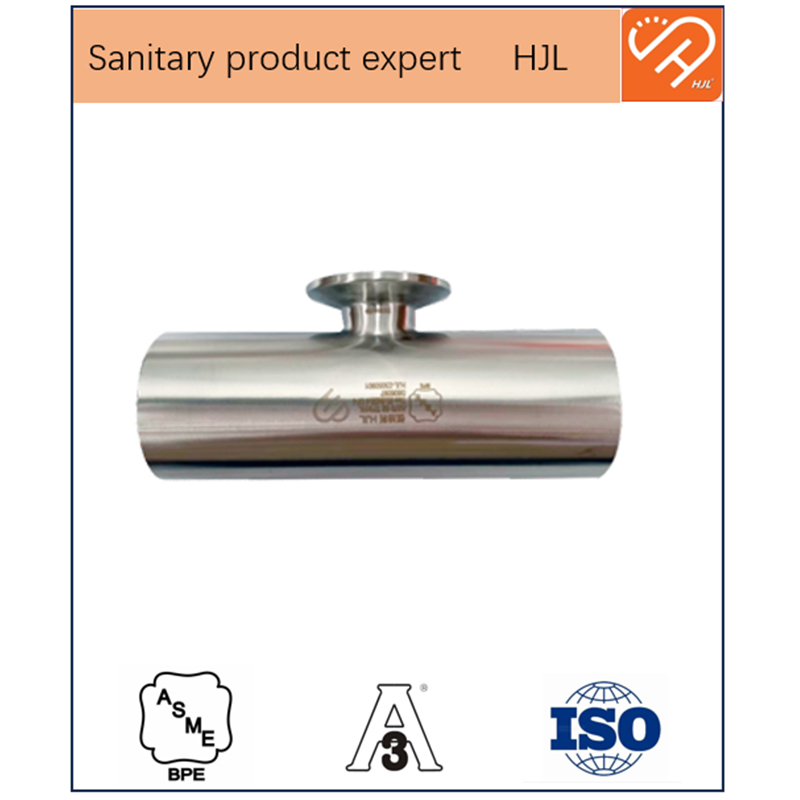

Тройник санитарный односторонний из нержавеющей стали

Тройник санитарный односторонний из нержавеющей стали -

Санитарный сварной концентрический редуктор из нержавеющей стали

Санитарный сварной концентрический редуктор из нержавеющей стали -

Санитарная сварная крестовина из нержавеющей стали

Санитарная сварная крестовина из нержавеющей стали -

Тройник санитарный сварной приборный из нержавеющей стали

Тройник санитарный сварной приборный из нержавеющей стали -

Санитарная прокладка для быстроразъемных соединений

Санитарная прокладка для быстроразъемных соединений -

Санитарный зажимной отвод из нержавеющей стали

Санитарный зажимной отвод из нержавеющей стали -

Санитарная зажимная крестовина из нержавеющей стали

Санитарная зажимная крестовина из нержавеющей стали -

Санитарный поворотный клапан

Санитарный поворотный клапан

Связанный поиск

Связанный поиск- Дешевые уплотнительное кольцо

- Купить санитарный быстросъемный шаровой клапан для пивоваренной промышленности

- Ведущие покупатели трубопроводов высокой чистоты для биофармацевтики

- Ведущие рольставни для чистых помещений

- Купить хомуты для труб

- OEMISO Поворотный клапан

- Производители сантехнических тройников стандарта 3A

- Оптовая PTFE Fkm уплотнения

- Поставщики Y-образных тройников из нержавеющей стали

- Ведущий ASME BPE стандартный санитарный тройник