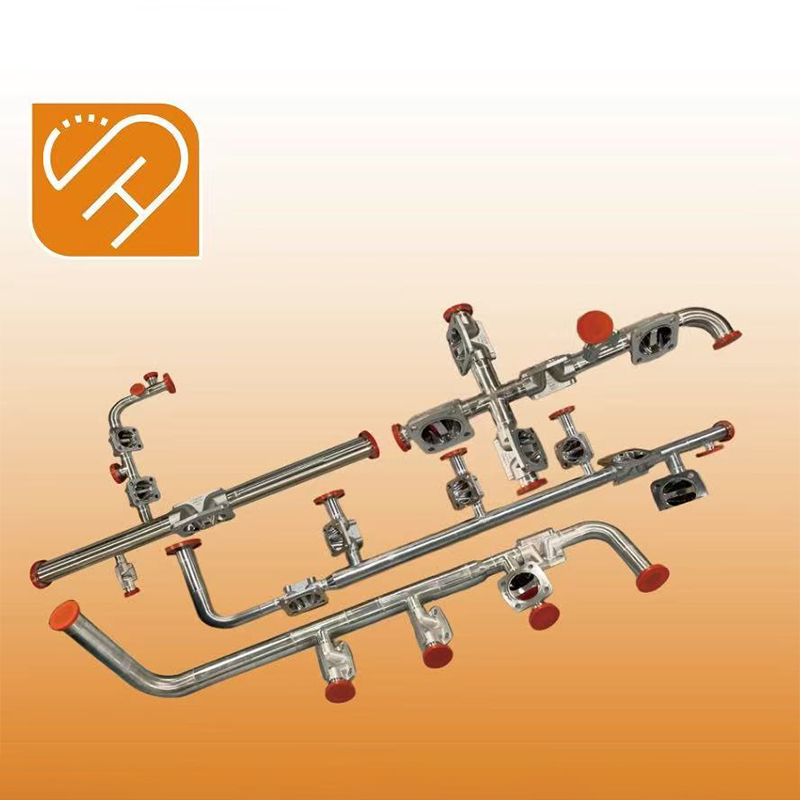

Завод санитарных U-образных колен

У-образные коленья – это, казалось бы, простейший элемент санитарных систем. Но за внешней простотой скрывается немало нюансов, особенно при проектировании и производстве. Многие начинающие инженеры и даже опытные специалисты недооценивают важность точного расчета геометрии, материала и технологического процесса изготовления. Эта статья – попытка поделиться некоторыми выводами, полученными в ходе работы с подобными деталями, основанными не на теории, а на практике, на реальных проблемах и их решениях.

Почему стандартные решения не всегда подходят?

Часто встречаются случаи, когда стандартные у-образные коленья, представленные на рынке, не соответствуют требованиям конкретной установки. Это может быть связано с неправильным подбором материала, недостаточной прочностью или неоптимальной конструкцией. Например, мы как-то работали с заказчиком, которому были предложены коленья из нержавеющей стали марки AISI 304. При дальнейшем анализе выяснилось, что для их санитарного назначения требуется более устойчивая к коррозии марка, например AISI 316. Небольшая экономия на материале в итоге привела к проблемам с надежностью и долговечностью всей системы.

Проблема не только в материале. Геометрия коленья играет ключевую роль в гидродинамике. Неправильный угол изгиба может привести к образованию зон застоя, увеличению гидравлического сопротивления и, как следствие, снижению эффективности работы системы. Мы даже столкнулись с ситуацией, когда даже небольшое отклонение от расчетного угла привело к значительному увеличению шума в системе.

Влияние геометрии на гидравлику

Влияние геометрии очень велико. Неправильно рассчитанный уклон или радиус изгиба может привести к снижению скорости потока и образованию эвтектических зон, где происходит накопление загрязнений. Это особенно важно при использовании коленьев в системах с высокой скоростью потока или с жидкостями, склонными к образованию отложений.

При проектировании таких элементов необходимо учитывать не только давление, но и тип перекачиваемой жидкости, ее вязкость и температуру. Для чистой воды можно использовать более простые расчеты, но для агрессивных сред или жидкостей с высоким содержанием твердых частиц потребуется более сложный анализ. Это часто упускают из виду, что приводит к серьезным проблемам в эксплуатации.

Материалы: выбор и особенности

Выбор материала – это еще один важный фактор. Хотя нержавеющая сталь является наиболее распространенным вариантом, она не всегда является лучшим выбором. Помимо AISI 304 и AISI 316, часто используются различные сплавы на основе титана или ниобия, которые обеспечивают повышенную устойчивость к коррозии и высоким температурам. Реальный выбор всегда зависит от конкретных условий эксплуатации и бюджета.

Не стоит забывать и о качестве сварки. Сварные швы – это наиболее уязвимые места в конструкции у-образного коленья. Некачественная сварка может привести к протечкам и снижению прочности всей детали. Мы используем различные методы контроля качества сварных швов, включая ультразвуковой контроль и рентгеновский контроль.

Сварка: ключевой этап производства

Контроль качества сварных швов – это обязательный этап производства. Использование современных методов контроля, таких как ультразвуковой контроль и рентгеновский контроль, позволяет выявить дефекты, которые не видны невооруженным глазом.

Мы применяем различные методы сварки, включая TIG-сварку и плазменную сварку, в зависимости от материала и толщины детали. Каждый метод имеет свои преимущества и недостатки, и выбор метода сварки зависит от конкретных требований к качеству и надежности сварного шва.

Технологический процесс производства

Производство у-образных колец – это сложный технологический процесс, который включает в себя различные этапы: от проектирования до контроля качества готовой продукции. Мы используем современное оборудование для обработки металла, включая токарные станки, фрезерные станки и сверлильные станки.

Важным этапом является соблюдение технологии обработки металла. Неправильная обработка может привести к отклонениям от расчетных размеров и снижению прочности детали. Мы используем современное программное обеспечение для автоматизации технологического процесса и контроля качества обработки металла.

Автоматизация и контроль качества

Автоматизация производственного процесса позволяет повысить точность и снизить трудозатраты. Мы используем современные системы ЧПУ для управления станками и автоматического контроля качества обработки металла.

Контроль качества на всех этапах производства – это залог надежности и долговечности готовой продукции. Мы применяем различные методы контроля, включая геометрический контроль, химический анализ и механические испытания.

Ошибки при производстве и способы их предотвращения

При производстве у-образных колец часто встречаются различные ошибки, которые могут привести к дефектам и снижению прочности детали. Наиболее распространенные ошибки – это неправильный выбор материала, некачественная сварка, отклонения от расчетных размеров и неправильная обработка металла.

Для предотвращения этих ошибок необходимо строго соблюдать технологию производства, использовать качественные материалы и оборудование и проводить регулярный контроль качества. Мы постоянно совершенствуем наши технологии и оборудование, чтобы обеспечивать высокое качество нашей продукции. Мы вООО Наньтун Хэнцзели Производство Оборудования всегда стремимся к постоянному улучшению и внедрению новых технологий.

Предотвращение дефектов: практические рекомендации

Регулярное техническое обслуживание оборудования, обучение персонала и внедрение системы контроля качества на всех этапах производства позволяет минимизировать риск возникновения дефектов.

Мы стремимся к постоянному улучшению и внедрению новых технологий, чтобы обеспечить высокое качество нашей продукции и удовлетворить потребности наших клиентов. Наш опыт работы с различными материалами и технологиями позволяет нам предлагать оптимальные решения для любых задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарный пневматический трехсекционный шаровой кран

Санитарный пневматический трехсекционный шаровой кран -

Санитарный быстросъемный глухой фланец из нержавеющей стали

Санитарный быстросъемный глухой фланец из нержавеющей стали -

Санитарная зажимная крестовина из нержавеющей стали

Санитарная зажимная крестовина из нержавеющей стали -

Санитарная прокладка для быстроразъемных соединений

Санитарная прокладка для быстроразъемных соединений -

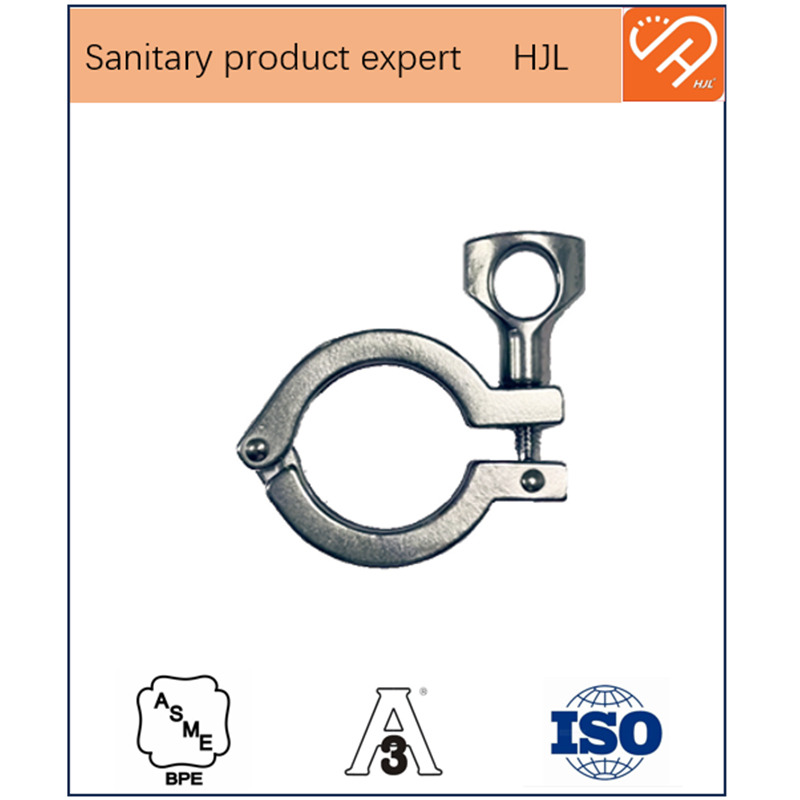

Тяжелые санитарные кольцо зажима

Тяжелые санитарные кольцо зажима -

Санитарный зажим высокого давления

Санитарный зажим высокого давления -

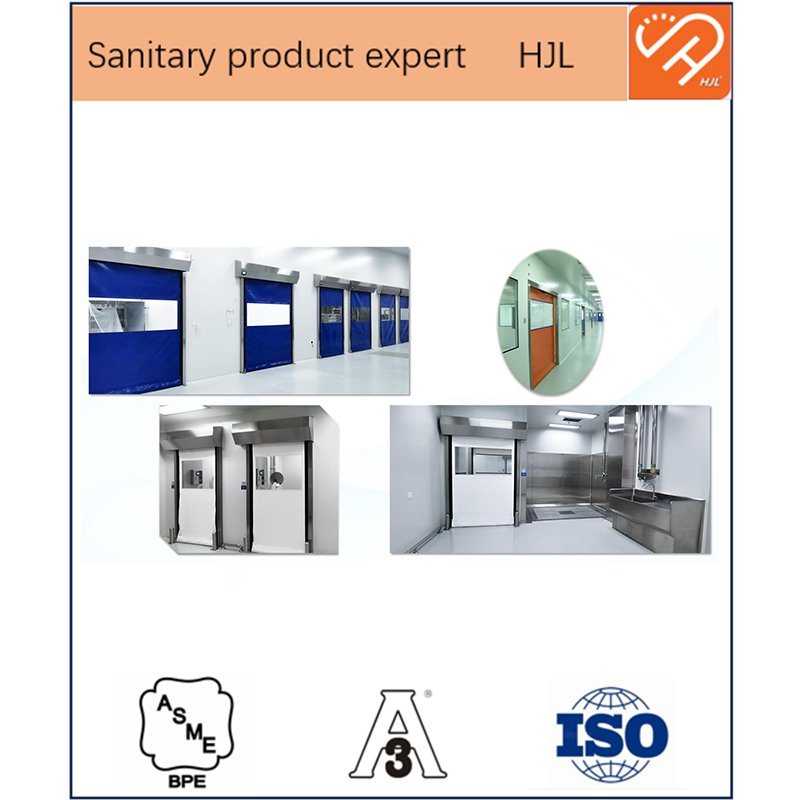

Автоматическая рулонная дверь для чистых помещений

Автоматическая рулонная дверь для чистых помещений -

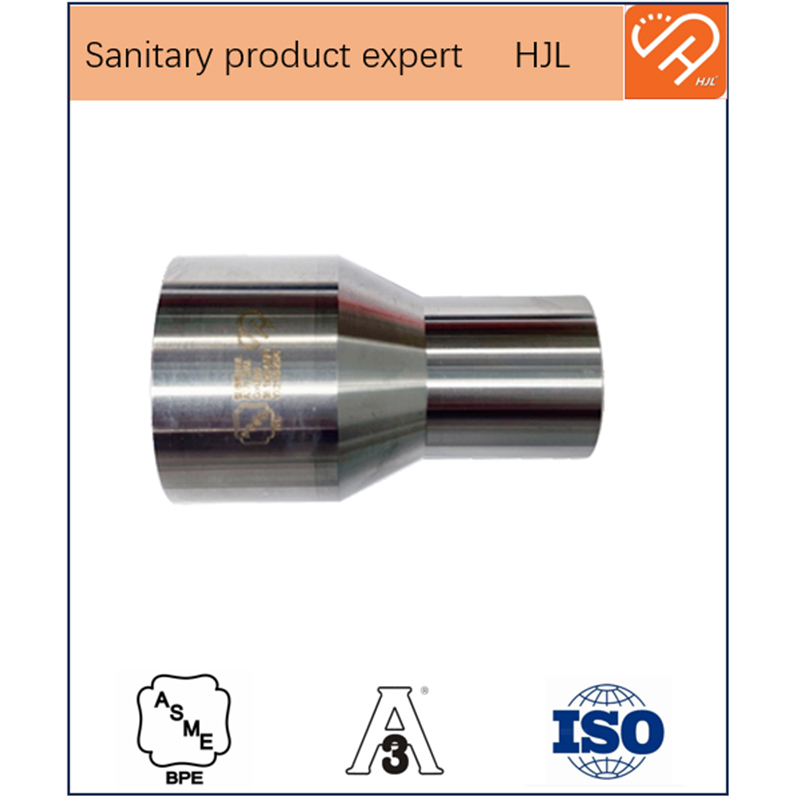

Прокатный санитарный эксцентрический редуктор из нержавеющей стали

Прокатный санитарный эксцентрический редуктор из нержавеющей стали -

Санитарный асептический фланец DIN

Санитарный асептический фланец DIN -

Санитарная молочная муфта DIN

Санитарная молочная муфта DIN -

Санитарный сварной отвод из нержавеющей стали

Санитарный сварной отвод из нержавеющей стали -

Санитарный распылительный шарик

Санитарный распылительный шарик

Связанный поиск

Связанный поиск- Китайская сантехническая головка

- ASME BPE MP Производитель отводов из нержавеющей стали

- DIN стандарт санитарная труба из нержавеющей стали цена

- Оптовая продажа пищевого класса ручные шаровые краны 3A стандарт

- Санитарные трубы из нержавеющей стали для фармацевтики

- Шары для очистки биореакторов из Китая

- Оптовый вращающийся шар распыления для резервуаров

- Ведущие китайские покупатели шаров для душа из 316L для фармацевтических систем CIP

- Купить санитарные клапаны из нержавеющей стали

- Китайские санитарные клапаны