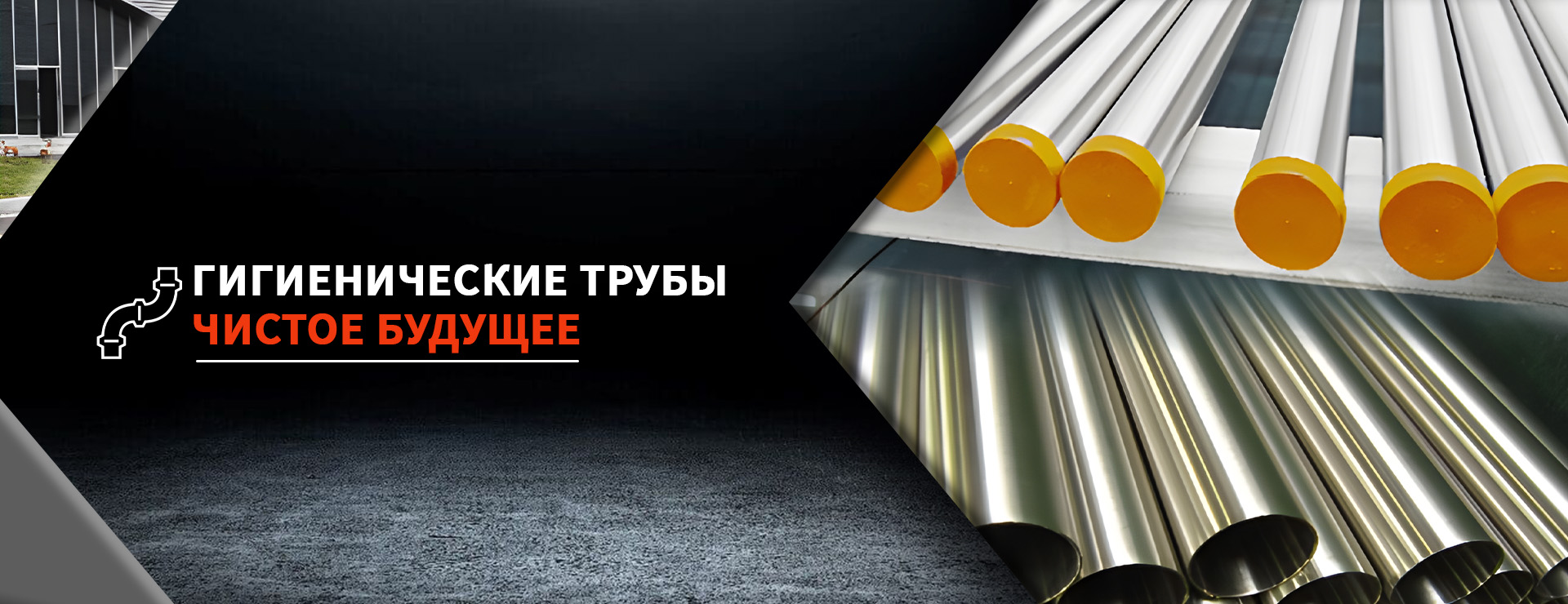

Объединенный промышленный завод по производству труб из нержавеющей стали BPE SF4

Заводы, производящие трубы из нержавеющей стали, кажутся простыми, но на деле это очень специфическая сфера. Часто возникает заблуждение, что основная сложность – в самой стали. Это, конечно, важно, но не единственное. Гораздо важнее – точность геометрии, контроль качества сварных швов и, что немаловажно, соответствие международным стандартам. Разберем подробно Объединенный промышленный завод по производству труб из нержавеющей стали BPE SF4 и посмотрим, какие реальные проблемы возникают при работе с подобным оборудованием.

Общие представления и основные этапы производства

В теории, процесс производства труб из нержавеющей стали выглядит довольно линейно: от подготовки заготовок до контроля качества готовой продукции. Но на практике здесь много 'седых волос' у инженеров и технологов. Начинается все с выбора марки стали – здесь нужно учитывать не только требуемые механические свойства, но и коррозионную стойкость в конкретных условиях эксплуатации. Дальше – резка, пробивка, протяжка, сварка, термическая обработка и, наконец, контроль качества. Каждый этап требует строгого соблюдения технологии и контроля параметров.

Большинство современных заводов, включая потенциально Объединенный промышленный завод по производству труб из нержавеющей стали BPE SF4, используют различные методы производства: холодной и горячей протяжки, сварки в различных модификациях (TIG, MIG, SAW). Выбор метода зависит от диаметра трубы, толщины стенки и требуемой точности.

Проблемы часто возникают именно на этапе сварки. Неравномерное нагревание металла, ошибки в траектории движения электродов, неправильный выбор режима сварки – все это может привести к образованию дефектов сварных швов, которые существенно снижают прочность и долговечность трубы. И это не только влияет на безопасность, но и, конечно, на стоимость конечного продукта.

Технологические особенности и проблемы контроля качества

Особое внимание уделяется контролю качества на каждом этапе производства. Это включает в себя контроль химического состава стали, контроль геометрических размеров, визуальный контроль сварных швов и различные неразрушающие методы контроля, такие как ультразвуковой контроль, рентгенография и магнитный контроль. Нельзя недооценивать важность этих процедур, ведь именно они гарантируют соответствие продукции требованиям заказчика.

Один из распространенных проблемных моментов – это контроль качества сварных швов. Наличие трещин, porosities (пузырьков), включений – все это критичные дефекты, которые могут привести к разрушению трубы при эксплуатации. Регулярные проверки, использование современного оборудования для контроля качества и квалифицированный персонал – вот что необходимо для обеспечения высокого качества сварных швов. В нашей практике, работы с нестандартными материалами часто усложняют задачу, требуя более точных и чувствительных методов контроля. Иногда требуется даже привлечение независимых лабораторий для проведения дополнительных испытаний.

Еще одна сложность – это контроль геометрии. Трубы должны соответствовать строгим требованиям к диаметру, толщине стенки и прямолинейности. Небольшие отклонения от нормы могут привести к проблемам при монтаже и эксплуатации. Современные системы автоматического контроля позволяют минимизировать ошибки, но все равно требуется ручная проверка.

Реальные кейсы и уроки, извлеченные из опыта

Я помню один случай, когда на одном из заводов, с которым мы сотрудничали, возникли проблемы с коррозией труб, предназначенных для транспортировки агрессивных сред. Выяснилось, что в процессе производства была допущена ошибка в выборе марки стали. Это был дорогостоящий урок – нельзя экономить на выборе материалов, ведь это напрямую влияет на долговечность и надежность продукции.

В другом случае, на одном из предприятий, производящих трубы для нефтегазовой отрасли, возникли проблемы с герметичностью сварных швов. Причиной оказалось недостаточное нагревание металла при сварке. Решением стала оптимизация параметров сварки и использование более современного оборудования. Понимаете, даже небольшая деталь может иметь огромное значение.

В контексте Объединенного промышленного завода по производству труб из нержавеющей стали BPE SF4, я полагаю, ключевым фактором успеха будет постоянное совершенствование технологических процессов, внедрение современных методов контроля качества и обеспечение высокой квалификации персонала. Без этого невозможно оставаться конкурентоспособным на современном рынке.

Перспективы и тенденции развития отрасли

Отрасль производства труб из нержавеющей стали постоянно развивается. Появляются новые марки стали с улучшенными свойствами, разрабатываются новые методы производства и контроля качества. Сейчас особенно актуальным является применение цифровых технологий, таких как автоматизация, роботизация и искусственный интеллект. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции.

Например, применение машинного зрения для контроля качества сварных швов позволяет выявлять дефекты на ранних стадиях производства. Автоматизированные системы управления производством позволяют оптимизировать технологические процессы и снизить количество отходов. Использование больших данных и аналитики позволяет прогнозировать возможные проблемы и принимать своевременные меры.

Совершенно точно, Объединенный промышленный завод по производству труб из нержавеющей стали BPE SF4 должен ориентироваться на инновации и внедрение современных технологий, чтобы оставаться лидером на рынке.

Потенциальные вызовы и риски

Несмотря на положительные тенденции, отрасль сталкивается и с определенными вызовами. К ним относятся: рост конкуренции, повышение цен на сырье и энергоносители, ужесточение экологических требований. Производители должны быть готовы к этим вызовам и разрабатывать стратегии для их преодоления. Например, пересмотр логистических маршрутов, оптимизация использования материалов, внедрение энергосберегающих технологий.

Еще один риск – появление новых технологий, которые могут устареть существующие. Например, развитие альтернативных материалов для труб, таких как композитные материалы. Производители должны постоянно следить за новыми технологиями и адаптировать свои производственные процессы к ним.

И последнее – это квалификация персонала. Для работы на современных заводах требуются специалисты с высокой квалификацией, которые обладают знаниями и опытом в области технологии производства, контроля качества и управления производством. Инвестиции в обучение и повышение квалификации персонала – это важная задача для любого производителя.

ООО Наньтун Хэнцзели Производство Оборудования, как профессиональный производитель и продавец гигиенических трубопроводов, фитингов, шаровых кранов, дисковых затворы и других жидкостных продуктов, безусловно, имеет потенциал для развития и успешной работы на рынке. Но для этого необходимо постоянно совершенствоваться, внедрять инновации и учитывать все факторы, которые влияют на качество и безопасность продукции. Их сайт https://www.hjlflow.ru предоставляет информацию об их продукции и возможностях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарный поворотный клапан

Санитарный поворотный клапан -

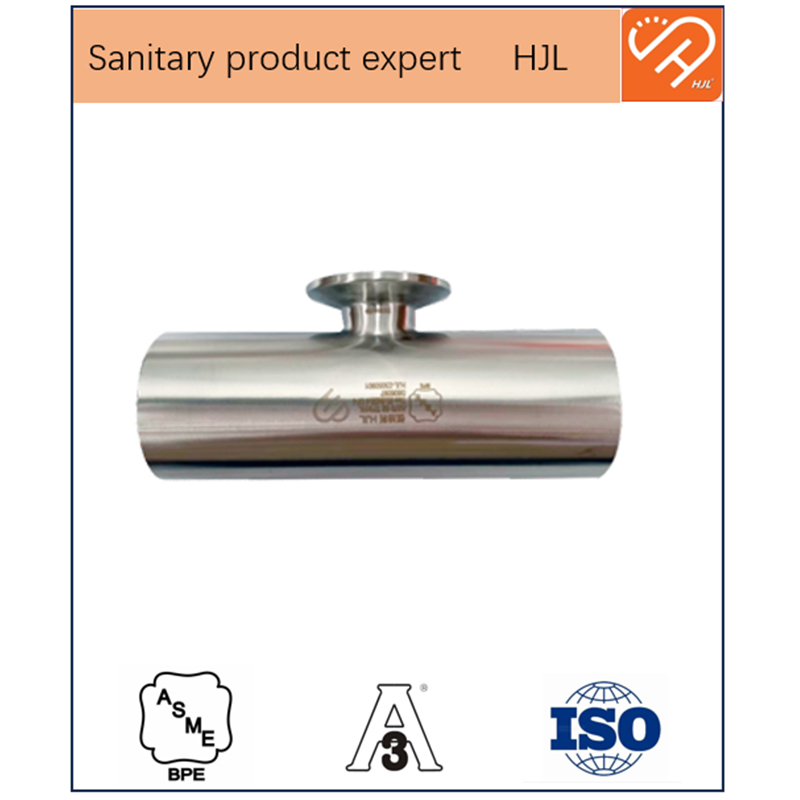

Стерильный контурный блочный фланец

Стерильный контурный блочный фланец -

Тройник сварной санитарный из нержавеющей стали

Тройник сварной санитарный из нержавеющей стали -

Санитарный сварной отвод из нержавеющей стали

Санитарный сварной отвод из нержавеющей стали -

Санитарная прокладка для быстроразъемных соединений

Санитарная прокладка для быстроразъемных соединений -

Санитарная сварная крестовина из нержавеющей стали

Санитарная сварная крестовина из нержавеющей стали -

Санитарная молочная муфта DIN

Санитарная молочная муфта DIN -

Санитарный зажимной отвод из нержавеющей стали

Санитарный зажимной отвод из нержавеющей стали -

Санитарный пневматический трехсекционный шаровой кран

Санитарный пневматический трехсекционный шаровой кран -

Санитарный распылительный шарик

Санитарный распылительный шарик -

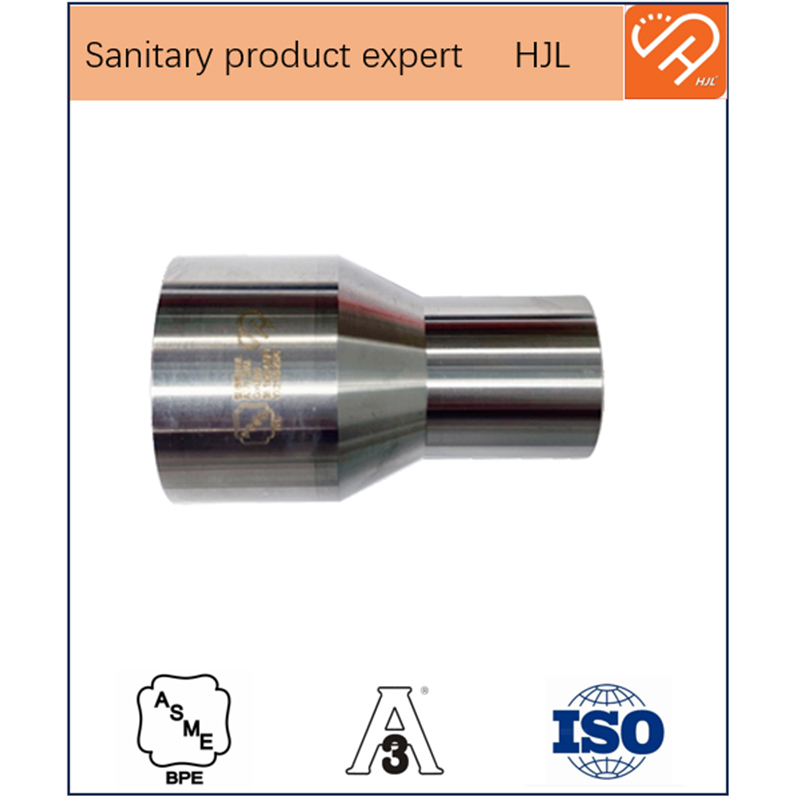

Санитарный сварной концентрический редуктор из нержавеющей стали

Санитарный сварной концентрический редуктор из нержавеющей стали -

Тройник U-образный санитарный односторонний из нержавеющей стали

Тройник U-образный санитарный односторонний из нержавеющей стали

Связанный поиск

Связанный поиск- fkm уплотнение характеристики

- Купить ASME BPE EP Электрополированный чистый труба трубы из нержавеющей стали

- Дешевые санитарные быстроразъемный шаровой клапан

- Завод санитарных клапанов из нержавеющей стали

- Ведущие страны-поставщики вращающихся шаров для чистки из Китая

- Производители санитарных труб из нержавеющей стали

- Труба из нержавеющей стали United Industry BPE SF4 из Китая

- Автоматическая рулонная дверь для чистых помещений из Китая

- ASME BPE трехкомпонентные шаровые краны из Китая

- Ведущие шары для систем очистки CIP