Производитель трубопроводных систем высокой чистоты для биофармацевтики

В сфере биофармацевтики чистота – это не просто желательное условие, а краеугольный камень. Мы часто слышим о требованиях USP высокой чистоты, но задумываемся ли действительно о том, что значит 'высокая чистота' в практическом плане? Опыт показывает, что понимание этой концепции – половина успеха. Недостаточно просто указать на соответствие определенному стандарту. Нужна глубокая экспертиза в материалах, технологиях и контроле процессов, чтобы действительно гарантировать отсутствие загрязнений, влияющих на эффективность и безопасность лекарственного средства. Я постараюсь поделиться некоторыми наблюдениями и опытом, полученными в процессе работы над проектами, связанными с трубопроводными системами для биофармацевтики.

Проблема загрязнений и их источники

Одной из самых больших проблем является контроль загрязнений. Их источники разнообразны: от материалов, используемых в изготовлении трубопроводов, до реагентов, применяемых при очистке. Даже незначительное количество примесей может серьезно повлиять на конечный продукт. Например, в одном из проектов мы столкнулись с проблемой выделения частиц из полимерных трубок при контакте с определенными растворителями. Это потребовало тщательного выбора материала и оптимизации процесса консервации трубопровода.

Часто проблемы возникают на этапе соединения элементов системы. Некачественная сварка, неплотное прилегание фитингов – все это может стать источником утечек и загрязнений. Мы всегда уделяем особое внимание выбору методов соединения и контролю качества сварных швов. В нашем случае, часто используем бесшовные соединения, чтобы минимизировать количество потенциальных точек загрязнения. Например, при изготовлении соединений для систем, работающих с стерильными растворами, мы отдаем предпочтение фланцевым соединениям с уплотнениями из материалов, совместимых с фармацевтическими средами.

Не стоит забывать и о влиянии внешней среды. В биофармацевтических производствах очень строгие требования к чистоте воздуха и воды. Поэтому необходимо учитывать возможность контаминации системы в процессе эксплуатации. Например, часто бывает достаточно просто использовать герметичные соединения и системы фильтрации, чтобы предотвратить попадание пыли и других загрязнений.

Выбор материалов: ключевой фактор

Выбор материалов для трубопроводных систем высокой чистоты – это критически важный шаг. Необходимо учитывать не только химическую стойкость материала к используемым реагентам, но и его способность не выделять примесей в процессе эксплуатации. Мы часто работаем с нержавеющей сталью 316L, PTFE (тефлон), PFA (перфторалкоксиалканы) и другими материалами, которые обладают высокой химической стойкостью и низкой адсорбционной способностью.

Иногда возникает соблазн сэкономить на материалах, но это может привести к серьезным последствиям. Например, использование некачественного PTFE может привести к выделению фторсодержащих соединений, которые могут быть токсичными. Поэтому мы всегда тщательно проверяем поставщиков и убеждаемся в наличии сертификатов качества на используемые материалы. Наши поставщики проходят строгий отбор и регулярно проверяются на соответствие требованиям GMP.

Кроме того, важно учитывать возможность взаимодействий между различными материалами. Например, при использовании полимерных трубопроводов необходимо убедиться в их совместимости с уплотнениями из резины или других материалов. Несовместимость может привести к выделению примесей или разрушению уплотнения.

Контроль качества и стерильность

Контроль качества на всех этапах производства – это обязательное условие. Мы используем различные методы контроля, включая визуальный осмотр, химический анализ и рентгенографию.

Особое внимание уделяется стерильности. Для систем, используемых в стерильных процессах, необходимо обеспечить их стерилизацию перед использованием. Мы используем различные методы стерилизации, включая автоклавирование, обработку этиленоксидом и фильтрацию. Выбор метода стерилизации зависит от материала трубопровода и используемых реагентов. При автоклавировании, например, необходимо учитывать термическую стабильность материалов, чтобы избежать их деформации или разрушения.

Важным аспектом контроля качества является мониторинг процессов. Мы используем системы автоматического контроля, которые позволяют отслеживать параметры процесса в режиме реального времени. Это позволяет своевременно выявлять и устранять отклонения от нормы. Кроме того, проводим регулярные аудиты производственных процессов, чтобы убедиться в их соответствии требованиям GMP.

Опыт работы и конкретные примеры

В нашей практике был случай, когда при изготовлении трубопроводной системы для производства инсулина мы столкнулись с проблемой образования накипи в трубах. Это приводило к снижению производительности и повышению риска загрязнения продукта. Для решения этой проблемы мы использовали специальные полимерные покрытия, которые препятствуют образованию накипи. Кроме того, мы оптимизировали процесс фильтрации, чтобы удалить частицы накипи из системы.

Другой пример – изготовление системы для производства вакцины от COVID-19. При разработке системы мы особое внимание уделили контролю стерильности. Мы использовали специальное оборудование для стерилизации и проводили регулярные проверки стерильности готовой системы. Мы также разработали подробную процедуру очистки и дезинфекции системы, чтобы предотвратить загрязнение продукта.

Нам довелось работать с несколькими крупными биотехнологическими компаниями, где были реализованы проекты по созданию трубопроводных систем для биофармацевтики. Эти проекты были очень сложными, но мы успешно справились с ними, благодаря нашему опыту, экспертизе и стремлению к совершенству.

Заключение

Создание трубопроводных систем высокой чистоты для биофармацевтики – это сложная и ответственная задача, требующая глубоких знаний и опыта. Важно учитывать все факторы, от выбора материалов до контроля качества и стерильности. Нельзя недооценивать роль каждого этапа процесса. Мы в ООО Наньтун Хэнцзели Производство Оборудования стремимся предоставлять нашим клиентам надежные и эффективные решения, отвечающие самым строгим требованиям высокой чистоты.

Мы постоянно совершенствуем наши технологии и методы контроля качества, чтобы соответствовать требованиям быстро меняющейся отрасли. Мы уверены, что наш опыт и экспертиза помогут вам решить любые задачи, связанные с созданием и эксплуатацией трубопроводных систем для биофармацевтики.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарная зажимная крестовина из нержавеющей стали

Санитарная зажимная крестовина из нержавеющей стали -

Санитарная прокладка для быстроразъемных соединений

Санитарная прокладка для быстроразъемных соединений -

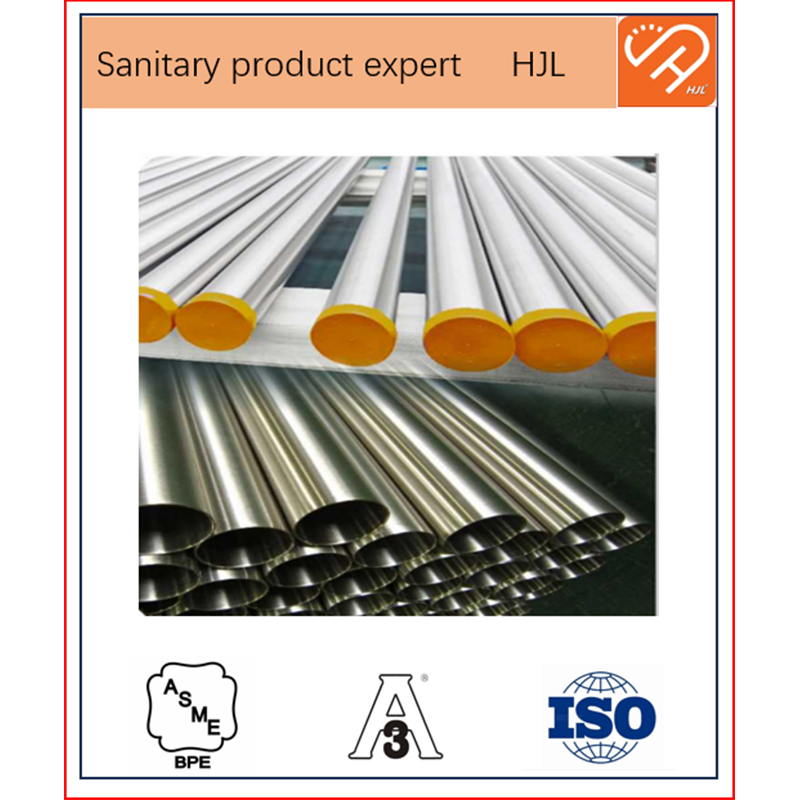

Санитарные трубопроводы из нержавеющей стали

Санитарные трубопроводы из нержавеющей стали -

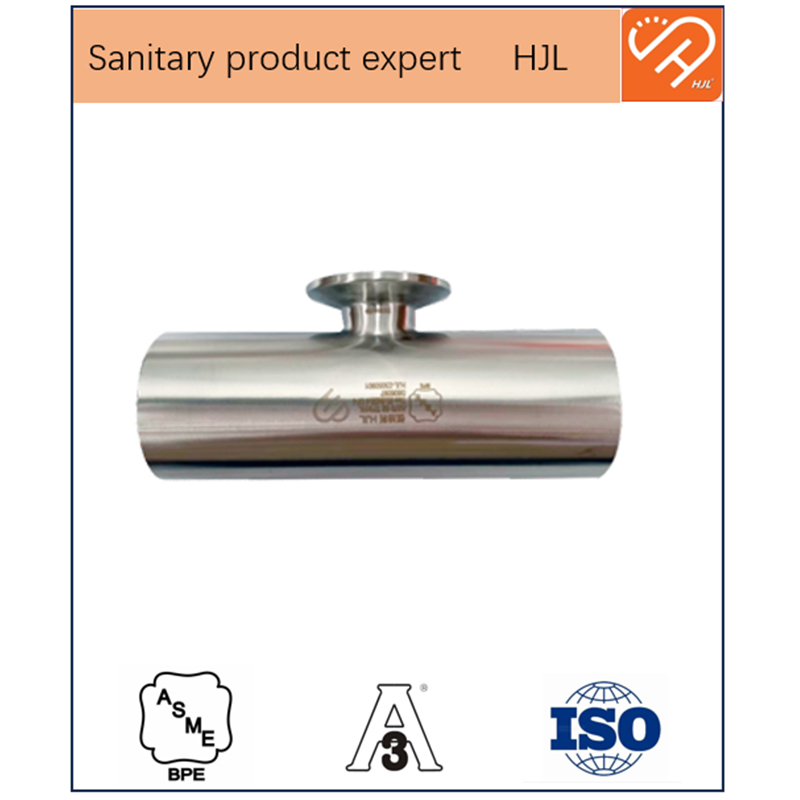

Стерильный контурный блочный фланец

Стерильный контурный блочный фланец -

Санитарный распылительный шарик

Санитарный распылительный шарик -

Тройник из нержавеющей стали с зажимом из нержавеющей стали

Тройник из нержавеющей стали с зажимом из нержавеющей стали -

Санитарные быстроразъемные соединения из нержавеющей стали

Санитарные быстроразъемные соединения из нержавеющей стали -

Тройник U-образный санитарный односторонний из нержавеющей стали

Тройник U-образный санитарный односторонний из нержавеющей стали -

Санитарный односекционный отвод из нержавеющей стали

Санитарный односекционный отвод из нержавеющей стали -

Тройник сварной санитарный из нержавеющей стали

Тройник сварной санитарный из нержавеющей стали -

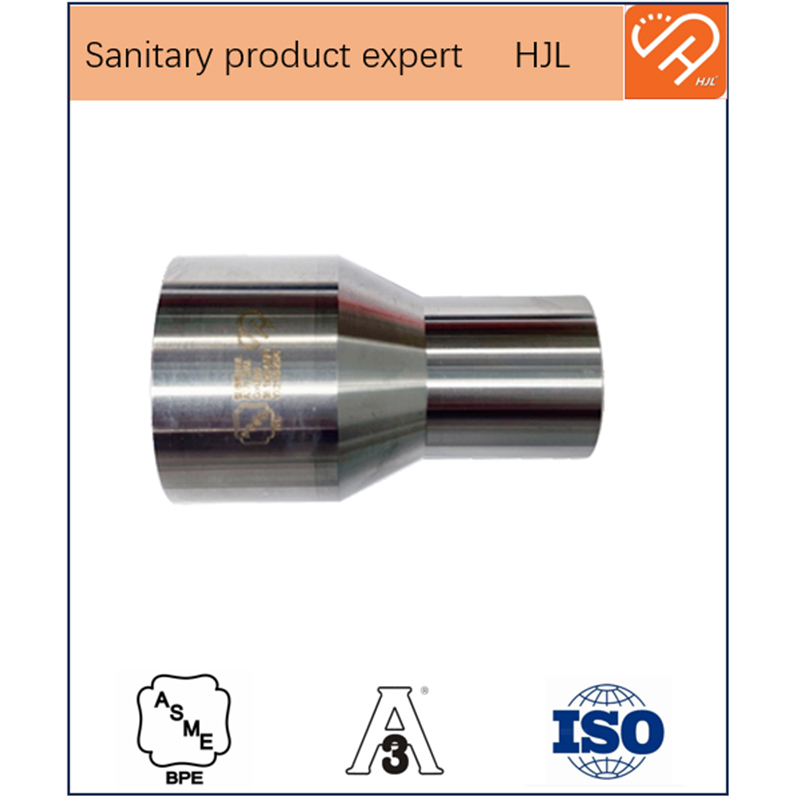

Санитарный сварной концентрический редуктор из нержавеющей стали

Санитарный сварной концентрический редуктор из нержавеющей стали -

Санитарный быстросъемный глухой фланец из нержавеющей стали

Санитарный быстросъемный глухой фланец из нержавеющей стали

Связанный поиск

Связанный поиск- Купить ASME BPE поворотный клапан

- Лучшие покупатели Асептический резервуар душевые шары из Китая

- Основные покупатели санитарных колен 3A

- Дешевые пищевой класс трубы из нержавеющей стали

- Ведущий ASME BPE MP SF1 Колено из нержавеющей стали

- Купить Y тип нержавеющей стали быстроразъемный тройник

- Ведущий Душевые шары высокого давления 10-30Bar

- Санитарные по любой комбинации заводов

- Завод по производству сантехнических тройников стандарта 3A

- Ведущие покупатели санитарных асептических фланцев для резервуаров из Китая