Производитель фармацевтических уплотнений из EPDM

На рынке уплотнений для фармацевтической отрасли, особенно с использованием EPDM, часто можно встретить упрощенные представления. Многие считают, что достаточно купить уплотнение, соответствующее ГОСТу. Это, конечно, отправная точка, но далеко не все. По опыту, именно детали, точные спецификации, и понимание конкретных условий эксплуатации часто оказываются решающими. Речь не о теоретических рассуждениях, а о реальных проблемах, с которыми сталкиваешься при проектировании и производстве оборудования для фармацевтики. За последние годы, особенно с ростом требований к чистоте и надежности, подход к выбору уплотнений из EPDM заметно эволюционировал.

Почему EPDM так популярен в фармацевтике?

EPDM (этилен-пропилен-диен-мономер) – это эластомер, известный своей устойчивостью к воздействию многих химических веществ, включая кислоты, щелочи, и растворители, что критически важно для фармацевтических производств. Он также хорошо переносит широкий диапазон температур и устойчив к атмосферным воздействиям. В отличие от некоторых других материалов, EPDM обеспечивает хорошую гибкость и долговечность, что необходимо для надежной герметизации в условиях циклических нагрузок.

При выборе уплотнений из EPDM важно учитывать не только базовые свойства материала, но и его совместимость с конкретными фармацевтическими препаратами и растворителями, используемыми в производственном процессе. Не все EPDM одинаковы. Например, наличие определенных добавок может существенно влиять на его химическую стойкость и температурную стабильность. Искать просто 'EPDM' – недостаточно, требуется уточнение марки и спецификации.

Специфика изготовления и контроля качества

Процесс производства уплотнений из EPDM требует строгого контроля качества на каждом этапе – от подбора сырья до готового изделия. Сюда входит контроль молекулярной массы полимера, содержание примесей, равномерность распределения компонентов смеси. Особенно важна чистота сырья, поскольку даже небольшие загрязнения могут негативно повлиять на характеристики конечного продукта. Мы часто сталкиваемся с ситуациями, когда, казалось бы, незначительные отклонения в составе EPDM приводят к снижению его эластичности и повышенной упругости, а значит, к более быстрой деформации при герметизации.

Помимо этого, важную роль играет технология формования. Экструзия, литье под давлением, прессование – каждый метод требует особого подхода к параметрам процесса, чтобы обеспечить однородность и полноту заполнения уплотнения. Особое внимание уделяется контролю размера и формы изделия, а также наличию дефектов, таких как поры, трещины и деформации. Современные методы контроля включают в себя ультразвуковой контроль, рентгенографию и капиллярный контроль. Мы используем ультразвуковую дефектоскопию для выявления внутренних дефектов, которые невозможно обнаружить визуально.

Реальные проблемы и решения

Одна из распространенных проблем, с которыми мы сталкиваемся, – это 'старение' уплотнений из EPDM под воздействием агрессивных химических сред. Несмотря на хорошую химическую стойкость, EPDM со временем может разрушаться, особенно при длительном контакте с сильными кислотами или растворителями. В этих случаях необходимо выбирать уплотнения с повышенной устойчивостью к воздействию конкретных веществ или использовать специальные покрытия, повышающие их долговечность.

Бывали случаи, когда при работе с высокой температурой уплотнения из EPDM теряли свои эластичные свойства и деформировались. В таких ситуациях мы рекомендуем использовать специальные марки EPDM, разработанные для работы в условиях высоких температур, либо применять дополнительные меры, такие как термоизоляция или использование термостойких прокладок. Еще один момент, который стоит учитывать – это возможность возникновения адгезии с другими материалами, например, с металлом или стеклом. Для предотвращения этого используются специальные антиадгезионные покрытия или специальные модификации EPDM.

Проблемы с уплотнениями в системах чистой комнаты

В системах чистой комнаты требования к герметичности особенно высоки. Любая утечка может привести к загрязнению продукта. Здесь критически важны не только свойства самого материала, но и конструкция уплотнения. Важно минимизировать количество швов и соединений, а также использовать специальные покрытия, предотвращающие адгезию и образование пыли.

Выбор поставщика: на что обратить внимание

Выбор надежного поставщика уплотнений из EPDM – это важный шаг на пути к обеспечению качества и безопасности фармацевтического производства. Важно обращать внимание на наличие сертификатов соответствия, подтверждающих соответствие продукции требованиям стандартов. Также стоит учитывать опыт работы компании, наличие собственной лаборатории контроля качества и возможность предоставления технической поддержки.

Мы, как производитель уплотнений из EPDM, уделяем особое внимание контролю качества на всех этапах производства. Мы используем современное оборудование и технологии, а также привлекаем опытных специалистов. Наш ассортимент включает в себя уплотнения различных размеров и форм, а также уплотнения, изготовленные по индивидуальным чертежам. Наш опыт работы с фармацевтическими компаниями позволяет нам понимать все особенности производственных процессов и предлагать оптимальные решения.

Заключение

Таким образом, выбор и применение уплотнений из EPDM в фармацевтической отрасли требует комплексного подхода и учета множества факторов. Не стоит ограничиваться простым выбором материала, необходимо учитывать конкретные условия эксплуатации, технологические особенности производственного процесса, и требования к качеству и безопасности. Понимание этих факторов позволяет обеспечить надежную герметизацию оборудования и предотвратить возможные проблемы, связанные с утечкой продукта или загрязнением производственной среды.

ООО Наньтун Хэнцзели Производство Оборудования специализируется на производстве различных компонентов для фармацевтической промышленности, включая уплотнения из EPDM. Мы предлагаем широкий ассортимент продукции, изготовленной по индивидуальным требованиям заказчика, а также оказываем техническую поддержку и консультации по выбору оптимальных решений. Более подробная информация доступна на нашем сайте: https://www.hjlflow.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

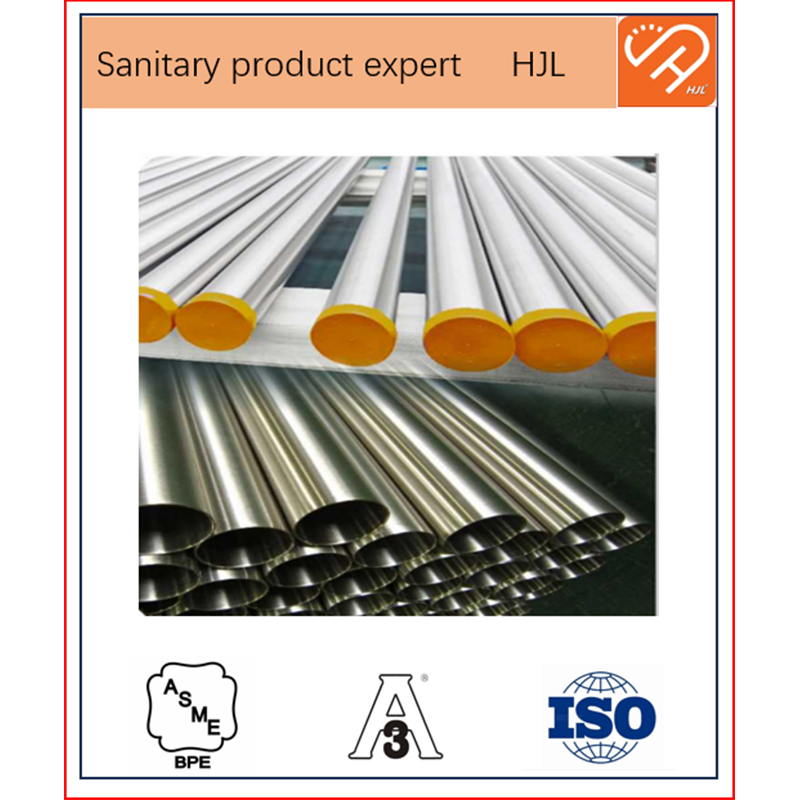

Санитарные трубопроводы из нержавеющей стали

Санитарные трубопроводы из нержавеющей стали -

Санитарный распылительный шарик

Санитарный распылительный шарик -

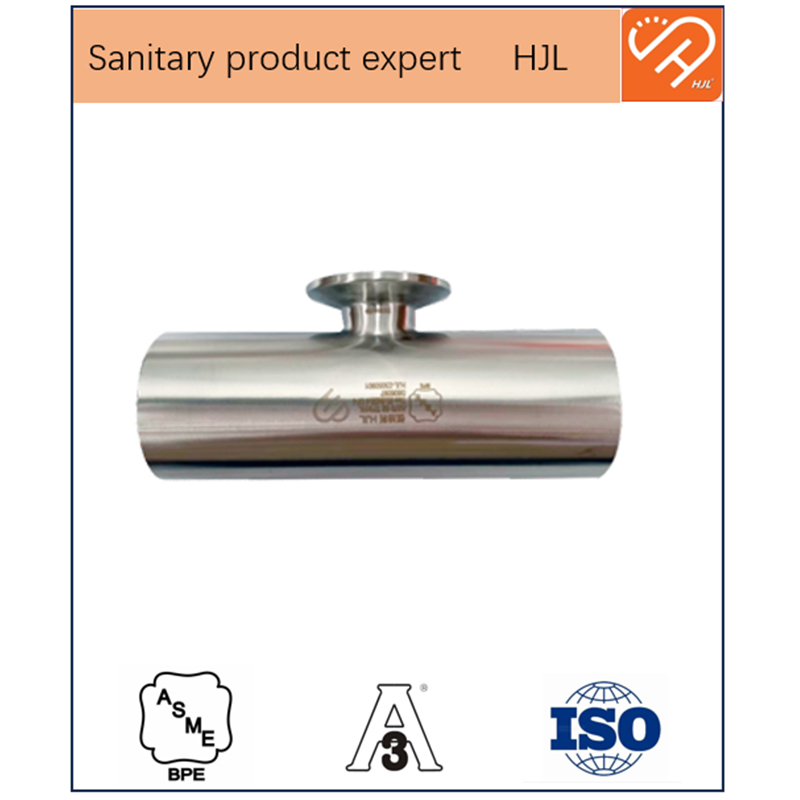

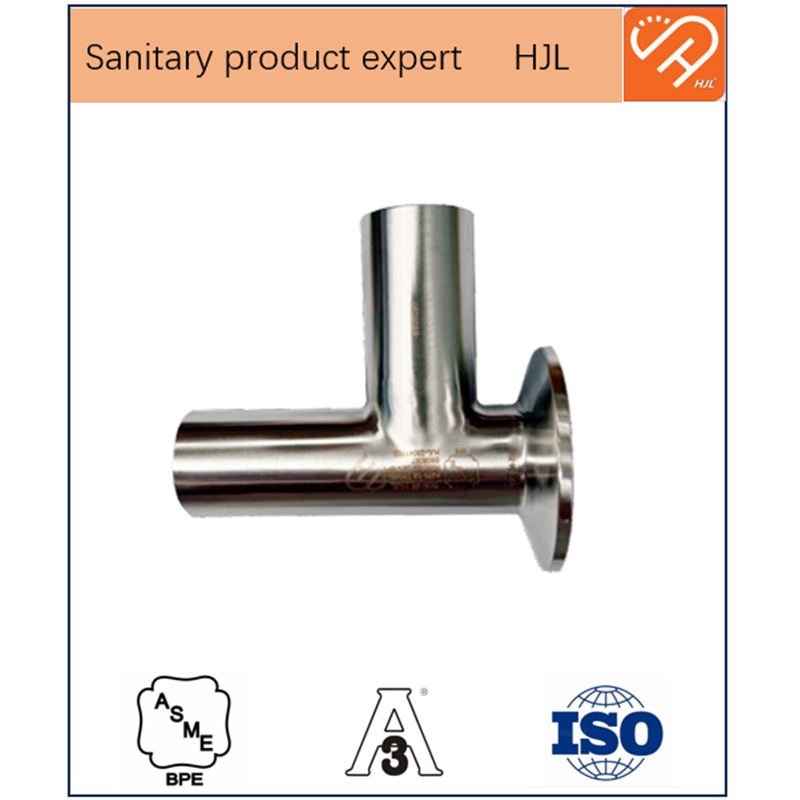

Тройник санитарный сварной приборный из нержавеющей стали

Тройник санитарный сварной приборный из нержавеющей стали -

Санитарный асептический фланец DIN

Санитарный асептический фланец DIN -

Тройник из нержавеющей стали с зажимом из нержавеющей стали

Тройник из нержавеющей стали с зажимом из нержавеющей стали -

Тройник санитарный односторонний из нержавеющей стали

Тройник санитарный односторонний из нержавеющей стали -

Санитарная молочная муфта DIN

Санитарная молочная муфта DIN -

Санитарная прокладка для быстроразъемных соединений

Санитарная прокладка для быстроразъемных соединений -

Санитарный пневматический трехсекционный шаровой кран

Санитарный пневматический трехсекционный шаровой кран -

Тройник L-образный санитарный из нержавеющей стали

Тройник L-образный санитарный из нержавеющей стали -

Санитарный сварной отвод из нержавеющей стали

Санитарный сварной отвод из нержавеющей стали -

Санитарные быстроразъемные соединения из нержавеющей стали

Санитарные быстроразъемные соединения из нержавеющей стали

Связанный поиск

Связанный поиск- Поставщики труб из пищевой нержавеющей стали

- Основные страны-покупатели труб и трубок из нержавеющей стали OEMDIN 11866

- ASME BPE EP Производитель электрополированных чистых труб из нержавеющей стали

- Купить биофармацевтические трубопроводные системы высокой чистоты

- OEM3A 3-компонентный шаровой кран

- Поставщики санитарных труб из нержавеющей стали стандарта DIN

- Ведущие покупатели труб и трубок из нержавеющей стали DIN в Китае

- Производители высокочистых труб из нержавеющей стали

- Ведущий покупатель дешевых муфт

- Поставщики санитарных сварных труб