Производство санитарных отводов стандарта ASME BPE

Говоря о производстве санитарных отводов стандарта ASME BPE, сразу приходит в голову целая куча вопросов. Часто, особенно новичкам в этой сфере, кажется, что все просто – возьми чертеж, нарисуй, изготовил. Но реальность, как обычно, оказывается гораздо сложнее. Не просто соответствие стандарту, а глубокое понимание материалов, технологий, и особенно, требований к качеству и безопасности. Мы столкнулись с этим неоднократно, и вот что из этого вышло. Хочется поделиться опытом, возможно, кому-то это пригодится.

Основные вызовы при производстве санитарных отводов

Первая проблема, с которой сталкиваешься – это, конечно, сертификация. ASME BPE – это не просто стандарт, это обязательное условие для многих крупных проектов, особенно в нефтегазовой и фармацевтической отраслях. Процесс сертификации долгий и требует серьезной подготовки. Недостаточно просто сказать, что 'мы делаем по ASME'. Нужно предоставить документацию, подтверждающую соответствие всем требованиям, пройти аудит, и т.д. Это, безусловно, затратно, но без этого никак. ООО Наньтун Хэнцзели Производство Оборудования имеет опыт прохождения сертификации по различным стандартам, включая ASME, и мы стараемся максимально упростить этот процесс для наших клиентов.

Еще один важный аспект – это выбор материалов. Для санитарных отводов часто требуются материалы, устойчивые к агрессивным средам – кислотам, щелочам, высоким температурам. Это могут быть различные марки нержавеющей стали, сплавы на основе никеля, специальные полимеры. Неправильный выбор материала может привести к коррозии, утечкам и, как следствие, к серьезным последствиям. В нашей практике были случаи, когда из-за неверно подобранной стали отводы быстро выходили из строя, что требовало дорогостоящего ремонта или даже полной замены. Поэтому консультации со специалистами по материалам – это критически важный этап.

Да и геометрия отводов часто бывает сложной, особенно если требуется высокая точность изготовления. Нестандартные формы, сложные углы, необходимость обеспечения герметичности – все это требует применения современного оборудования и квалифицированного персонала. Простое штамповка или резка металла здесь не помогут. Нужны технологии сварки, фрезеровки, полировки, которые позволят получить деталь с заданными характеристиками. И конечно, контроль качества на каждом этапе производства – это обязательное условие.

Сварка: гарантия герметичности и прочности

Сварка – это ключевой процесс при изготовлении санитарных отводов. От качества сварного шва напрямую зависит герметичность и прочность изделия. Используются различные методы сварки – TIG, MIG, дуговая сварка. Выбор метода зависит от материала, толщины детали и требуемых характеристик шва. Важно, чтобы сварщики имели соответствующую квалификацию и опыт работы с конкретными материалами. Мы в ООО Наньтун Хэнцзели Производство Оборудования соблюдаем строгие правила сварки и используем только сертифицированные материалы и оборудование.

Нельзя недооценивать роль контроля качества сварных швов. Это может быть визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Каждый метод контроля позволяет выявить различные дефекты, такие как трещины, поры, неполную проплавленность. Недостаточно просто сделать красивый шов – важно, чтобы он был прочным и надежным.

Часто возникает проблема с деформацией детали при сварке, особенно при сварке толстых стенок. Чтобы избежать деформации, необходимо использовать специальные методы нагрева и охлаждения, а также прикладывать усилия для выравнивания детали во время сварки. В нашей практике мы сталкивались с ситуациями, когда деформация деталей приводила к их браку. Поэтому очень важно тщательно планировать процесс сварки и использовать правильные методы контроля.

Контроль качества: от сырья до готового изделия

Контроль качества – это не просто формальность, это гарантия того, что санитарный отвод соответствует требованиям стандарта и безопасен в эксплуатации. Контроль качества начинается с проверки качества сырья – металла, фитингов, уплотнителей. Далее контроль качества осуществляется на каждом этапе производства – после штамповки, сварки, фрезеровки, полировки. В конце производится финальный контроль качества – проверка размеров, геометрии, герметичности, прочности. Для контроля качества используются различные инструменты и методы – штангенциркули, микрометры, контрольно-измерительные приборы, тесты на герметичность.

Особое внимание уделяется контролю качества шва. После сварки швы проверяются на наличие трещин, поры, неполной проплавленности. При необходимости проводится дополнительная обработка шва – шлифовка, полировка. Мы в ООО Наньтун Хэнцзели Производство Оборудования используем современное оборудование для контроля качества и строго соблюдаем все требования стандартов.

Автоматизированные системы контроля качества (например, компьютерное рентгенография) значительно повышают точность и скорость проверки деталей. Они позволяют выявлять скрытые дефекты, которые невозможно обнаружить визуально. В нашей компании мы постепенно внедряем такие системы, чтобы обеспечить еще более высокий уровень контроля качества. Это инвестиция в долгосрочную надежность и безопасность продукции.

Реальные проблемы и их решения

Одна из распространенных проблем – это проблемы с поставками материалов. Не всегда удается получить материалы нужной марки и качества в нужные сроки. Это может привести к задержкам в производстве и увеличению затрат. Чтобы избежать этих проблем, необходимо заранее планировать закупки материалов и работать с надежными поставщиками. Мы в ООО Наньтун Хэнцзели Производство Оборудования имеем налаженные связи с поставщиками материалов и стараемся обеспечить бесперебойные поставки.

Еще одна проблема – это проблемы с квалификацией персонала. Не всегда удается найти квалифицированных сварщиков, токарей, фрезеровщиков. Это может привести к снижению качества продукции и увеличению количества брака. Чтобы решить эту проблему, необходимо проводить обучение персонала и привлекать квалифицированных специалистов. Мы в ООО Наньтун Хэнцзели Производство Оборудования регулярно проводим обучение персонала и следим за уровнем их квалификации.

Мы неоднократно сталкивались с проблемами, связанными с несоответствием чертежей фактическим требованиям. Иногда заказчики предоставляют неполные или неточные чертежи, что приводит к необходимости внесения изменений в конструкцию. Чтобы избежать этих проблем, необходимо тщательно проверять чертежи перед началом производства и согласовывать все изменения с заказчиком.

Перспективы развития производства санитарных отводов

Рынок санитарных отводов постоянно растет. Спрос на эти изделия увеличивается в связи с ростом строительства новых объектов и модернизацией существующих. В связи с этим, производство санитарных отводов становится все более конкурентным. Чтобы успешно конкурировать на рынке, необходимо постоянно совершенствовать технологии производства, внедрять новые материалы и оборудование, повышать квалификацию персонала. Мы в ООО Наньтун Хэнцзели Производство Оборудования стараемся идти в ногу со временем и постоянно улучшаем качество нашей продукции.

Особое внимание уделяется автоматизации производства. Внедрение роботизированных систем позволяет повысить производительность, снизить затраты и повысить качество продукции. Мы планируем в ближайшем будущем внедрить роботизированные системы на нашем производстве.

Важным направлением развития является разработка новых конструкций и материалов. Мы постоянно работаем над созданием новых типов отводов, которые будут соответствовать требованиям современных технологий. Мы также изучаем новые материалы, которые будут более устойчивы к агрессивным средам и более долговечными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарный поворотный клапан

Санитарный поворотный клапан -

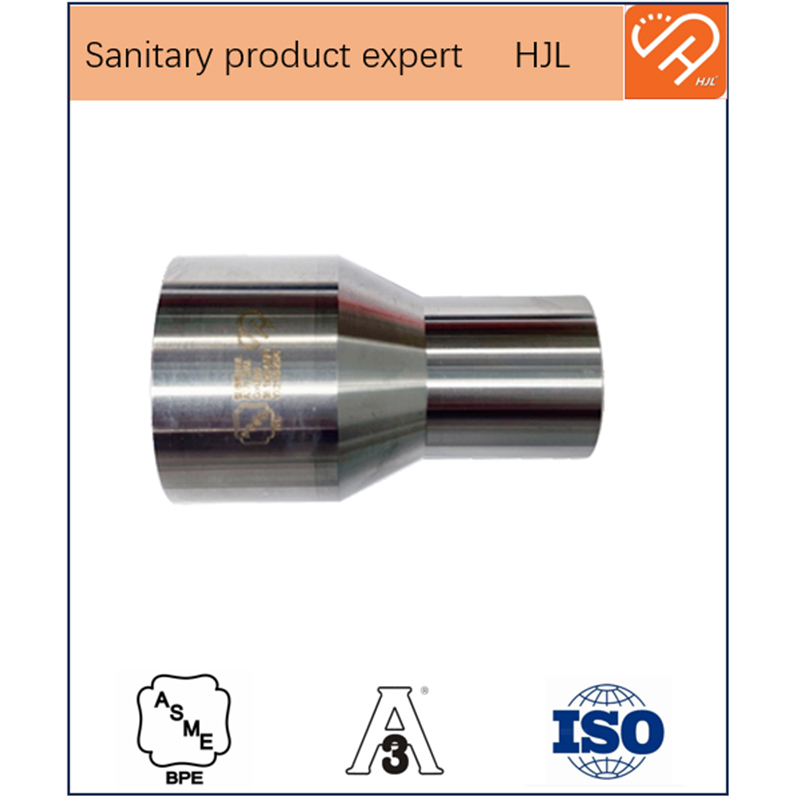

Санитарный сварной концентрический редуктор из нержавеющей стали

Санитарный сварной концентрический редуктор из нержавеющей стали -

Санитарная прокладка для быстроразъемных соединений

Санитарная прокладка для быстроразъемных соединений -

Тройник санитарный сварной приборный из нержавеющей стали

Тройник санитарный сварной приборный из нержавеющей стали -

Прокатный санитарный эксцентрический редуктор из нержавеющей стали

Прокатный санитарный эксцентрический редуктор из нержавеющей стали -

Тройник из нержавеющей стали с зажимом из нержавеющей стали

Тройник из нержавеющей стали с зажимом из нержавеющей стали -

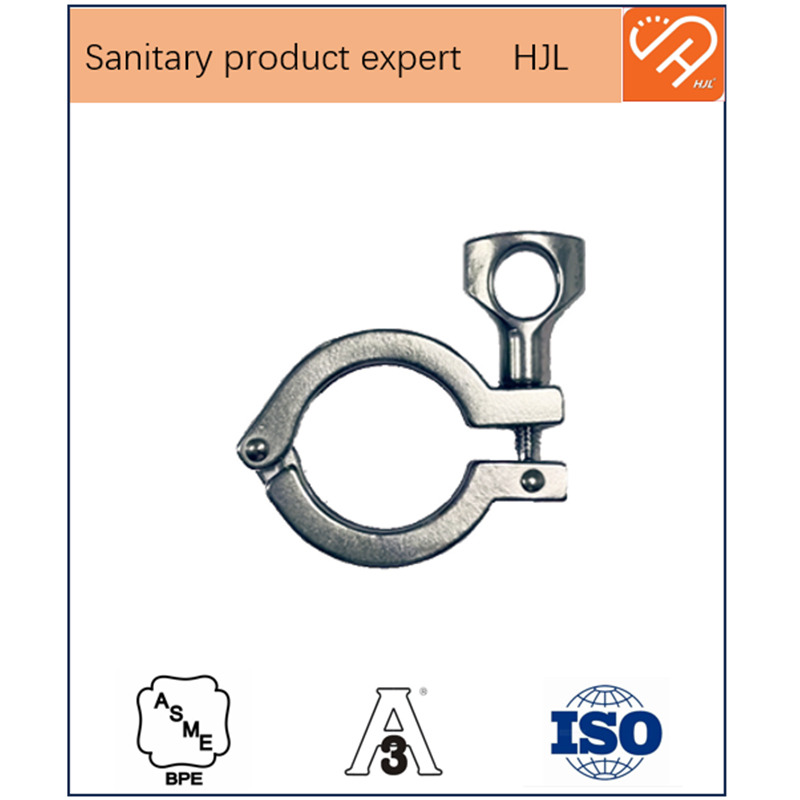

Санитарный зажим высокого давления

Санитарный зажим высокого давления -

Санитарная зажимная крестовина из нержавеющей стали

Санитарная зажимная крестовина из нержавеющей стали -

Сантехнические трубы из нержавеющей стали

Сантехнические трубы из нержавеющей стали -

Санитарный зажимной отвод из нержавеющей стали

Санитарный зажимной отвод из нержавеющей стали -

Тройник сварной санитарный из нержавеющей стали

Тройник сварной санитарный из нержавеющей стали -

Санитарная сварная крестовина из нержавеющей стали

Санитарная сварная крестовина из нержавеющей стали

Связанный поиск

Связанный поиск- Дешевые трубы и трубки из нержавеющей стали DIN 11850 основные страны-покупатели

- Стандартный санитарный тройник ASME BPE

- Купить фармацевтической CIP системы 316L душ шары

- PTFE уплотнения Fkm в Китае

- ASME BPE MP чистый завод по производству труб из нержавеющей стали

- Ведущий ASME BPE EP Электрополированные трубы из нержавеющей стали

- Дешевые ASME BPE MP SF1 чистые тройники из нержавеющей стали основные страны-поставщики

- Оптовые трубы из нержавеющей стали

- Поставщики антистатических роллетных дверей

- Цена санитарного угольника стандарта ISO