Производство труб сверхвысокой чистоты для полупроводниковой промышленности

На рынке постоянно звучит тема производства труб сверхвысокой чистоты для полупроводниковой отрасли. Часто это звучит как волшебство, как будто можно просто взять и выдать идеально чистый продукт. На деле всё гораздо сложнее. За годы работы мы убедились, что простого 'чистого металла' недостаточно. Требуется комплексный подход, от выбора материалов и технологических процессов до контроля качества и валидации результатов. Попытаюсь поделиться опытом, включая и те моменты, когда что-то шло не так.

Проблема чистоты: что на самом деле важно?

Многие начинающие производители фокусируются только на чистоте металла – часто это просто содержание примесей. Это, безусловно, важно, но недостаточно. Важно понимать, *какие именно* примеси представляют наибольшую угрозу для полупроводниковых процессов. Это может быть всё что угодно: от переходных металлов (например, ртути, кадмия) до легирующих элементов, которые влияют на электрические свойства материала. Например, даже следовые количества цинка могут значительно ухудшить характеристики при нанесении тонких пленок. Мы сталкивались с ситуацией, когда на бумаге показатели чистоты были отличными, но при пайке труб с компонентами получались дефекты. Пришлось пересматривать весь процесс очистки и контроля.

Помимо химического состава, огромное значение имеет микроструктура трубы. Наличие дефектов, таких как включения, трещины, поры, может существенно снизить прочность и устойчивость к коррозии, что критично для длительной эксплуатации в агрессивных средах. Мы работали с несколькими типами материалов: нержавеющие стали, титановые сплавы, нитинол. Каждый из них требует специфического подхода к обработке и контролю.

Выбор материала: не всегда очевидно

Выбор материала – это первый и важнейший шаг. На первый взгляд может показаться, что стандартная нержавеющая сталь подойдет для большинства применений. Но на практике это далеко не всегда так. Например, для процессов, требующих высокой термической стабильности, лучше использовать специальные сплавы с низким коэффициентом теплового расширения. Также следует учитывать совместимость материала с химическими реагентами, используемыми в процессе производства полупроводников. Недавно мы работали над проектом, где стандартная нержавеющая сталь оказалась подвержена коррозии в контакте с определенным раствором. Пришлось искать альтернативный материал, что увеличило стоимость проекта.

Часто клиенты выбирают материал, основываясь на рекомендациях поставщика. Но это не всегда лучший подход. Важно провести собственное исследование и убедиться, что выбранный материал действительно соответствует требованиям проекта. Мы регулярно проводим собственные испытания материалов для оценки их пригодности для конкретных применений.

Технологии производства: ключевые моменты

Производство труб сверхвысокой чистоты – это сложный технологический процесс, требующий строгого контроля на каждом этапе. Очистка, обработка, резка, сварка – всё это должно выполняться в контролируемой атмосфере, чтобы избежать загрязнения материала. Особенно важны процессы очистки – от удаления остатков масла, смазки и других примесей. Мы используем различные методы очистки, включая ультразвуковую очистку, промывку в растворителях и плазменную обработку. Выбор метода зависит от типа загрязнений и свойств материала.

Важное значение имеет автоматизация производственного процесса. Ручные операции повышают риск загрязнения материала. Мы используем роботизированные системы для выполнения операций, требующих высокой точности и чистоты. Это, безусловно, увеличивает стоимость производства, но позволяет обеспечить более высокое качество продукции.

Контроль качества: от сырья до готового продукта

Контроль качества – это не просто проверка готового продукта на соответствие требованиям. Это комплексный процесс, включающий контроль качества сырья, промежуточных продуктов и готовой продукции. Мы используем различные методы контроля качества, включая спектральный анализ, рентгенографию, ультразвуковой контроль и химический анализ.

Особое внимание уделяется контролю качества сварных швов. Сварные швы – это потенциальные источники загрязнений. Мы используем различные методы контроля качества сварных швов, включая неразрушающий контроль (НК), такой как ультразвуковой контроль и рентгенография. Необходимо убедиться, что сварные швы не содержат дефектов и не влияют на чистоту трубы.

Практические проблемы и неожиданности

Не все идет гладко. Часто, мы сталкиваемся с трудностями в обеспечении однородности материала по всей длине трубы. Особенно это актуально для длинных труб. Это может быть связано с неравномерностью распределения примесей в исходном материале или с дефектами в процессе производства. В одном из проектов мы потратили несколько месяцев на поиск причины появления локальных загрязнений в трубах, изготовленных из титанового сплава. Оказалось, что проблема была связана с использованием некачественных расходных материалов.

Также часто возникает проблема с контролем пыли и других загрязнений в производственном цехе. Даже небольшое количество пыли может загрязнить трубы. Мы используем специальные фильтры и системы вентиляции для поддержания чистоты в производственном цехе.

Перспективы развития

Мы видим будущее производства труб сверхвысокой чистоты в автоматизации, использовании новых материалов и более строгом контроле качества. Развитие методов неразрушающего контроля позволит более эффективно выявлять дефекты и загрязнения. Использование нанотехнологий позволит создавать трубы с заданными свойствами и высокой степенью чистоты. И, конечно, необходимы постоянные инвестиции в исследования и разработки.

Важно понимать, что производство труб сверхвысокой чистоты – это не просто производство труб. Это комплексная инженерная задача, требующая опыта, знаний и постоянного совершенствования. И это действительно так.

ООО Наньтун Хэнцзели Производство Оборудования постоянно совершенствует свои технологии и процессы, чтобы соответствовать самым высоким требованиям полупроводниковой отрасли. Мы продолжаем искать новые решения для обеспечения чистоты и качества продукции.

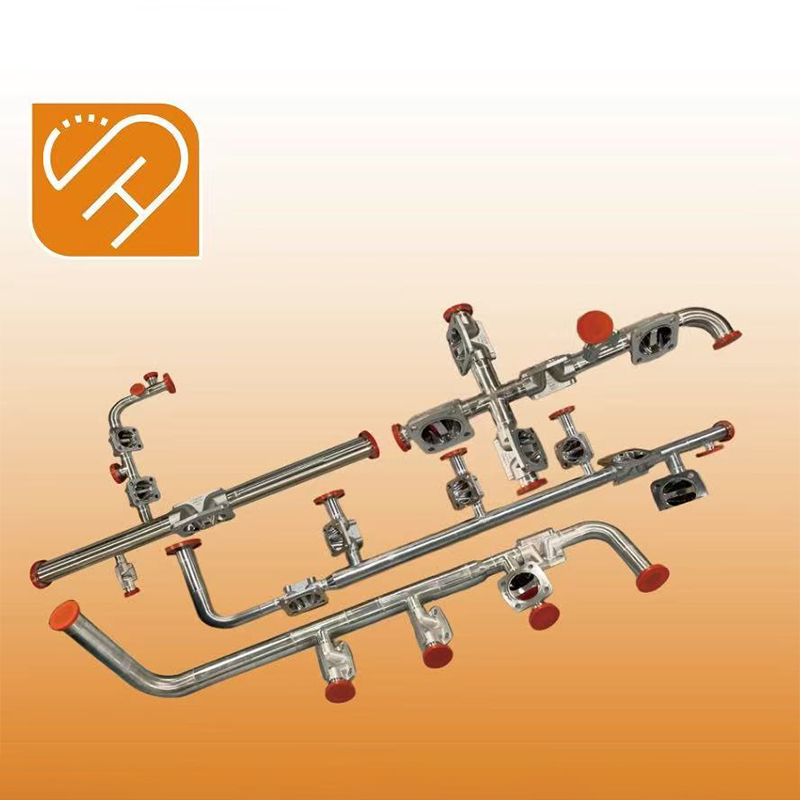

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

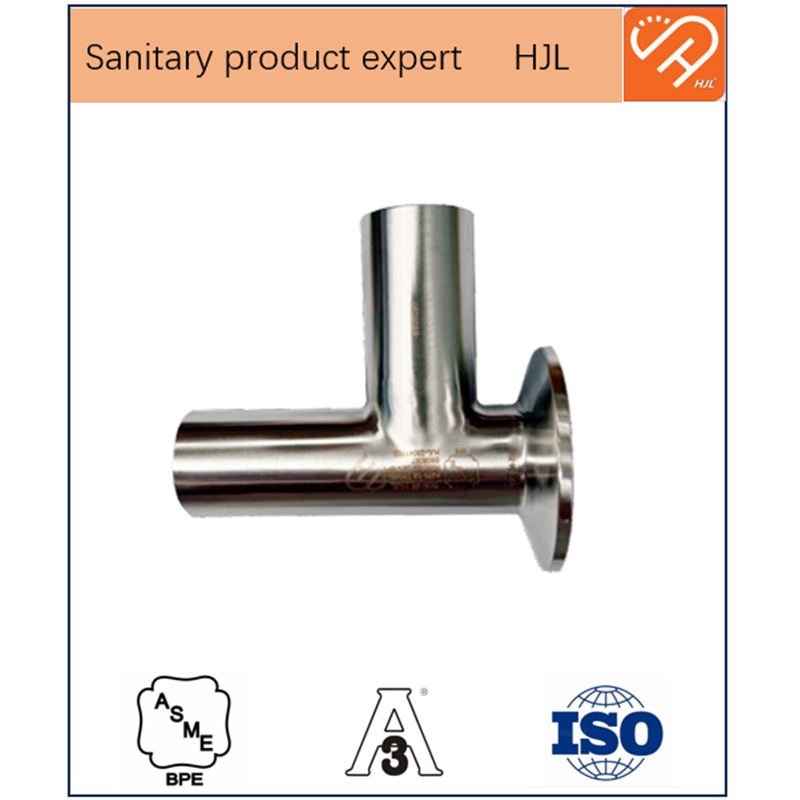

Тройник L-образный санитарный из нержавеющей стали

Тройник L-образный санитарный из нержавеющей стали -

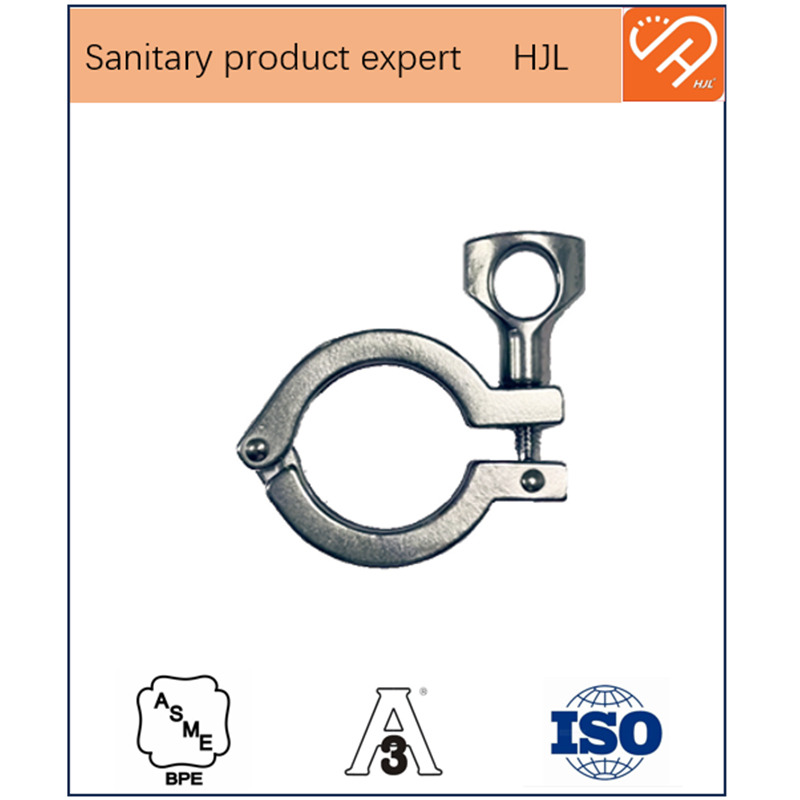

Тяжелые санитарные кольцо зажима

Тяжелые санитарные кольцо зажима -

Санитарная сварная крестовина из нержавеющей стали

Санитарная сварная крестовина из нержавеющей стали -

Производство на заказ и OEM-услуги

Производство на заказ и OEM-услуги -

Санитарный распылительный шарик

Санитарный распылительный шарик -

Прокатный санитарный эксцентрический редуктор из нержавеющей стали

Прокатный санитарный эксцентрический редуктор из нержавеющей стали -

Санитарный ручной трехсекционный шаровой кран

Санитарный ручной трехсекционный шаровой кран -

Санитарный односекционный отвод из нержавеющей стали

Санитарный односекционный отвод из нержавеющей стали -

Санитарный зажим высокого давления

Санитарный зажим высокого давления -

Тройник U-образный санитарный односторонний из нержавеющей стали

Тройник U-образный санитарный односторонний из нержавеющей стали -

Тройник из нержавеющей стали с зажимом из нержавеющей стали

Тройник из нержавеющей стали с зажимом из нержавеющей стали -

Санитарный пневматический трехсекционный шаровой кран

Санитарный пневматический трехсекционный шаровой кран

Связанный поиск

Связанный поиск- Производитель санитарных быстроразъемных шаровых кранов для пивоваренной промышленности

- Ведущие уплотнения EPDM фармацевтического класса

- Производитель санитарных шаров для распыления

- Поставщики уплотнений Fkm свойства

- OEM санитарный клапан

- Китайский сантехнический тройник стандарта DIN

- Санитарный U-образный отвод

- Поставщики уплотнительных прокладок из витона

- OEM высокое давление зажим MHP304

- OEM санитарный распылительный шар