3A Производитель трехкомпонентных шаровых кранов

Трехкомпонентные шаровые краны – это, казалось бы, простая деталь. Но в реальности, качество их изготовления напрямую влияет на надежность всей системы. Часто встречаются дефекты, которые не сразу бросаются в глаза, но со временем приводят к серьезным проблемам. Хочется сразу сказать: просто 'сделать' такой кран – недостаточно. Нужен комплексный подход, начиная от выбора материалов и заканчивая контролем качества на каждом этапе.

Проблема с материалами и их влияние на долговечность

Основная сложность, с которой сталкиваются многие производители, это выбор правильных материалов. Использование некачественной стали – прямой путь к коррозии, особенно в агрессивных средах. Мы, в ООО Наньтун Хэнцзели Производство Оборудования, постоянно работаем над оптимизацией материалов для наших трехкомпонентных шаровых кранов. Например, в работе с химически активными средами, мы предпочитаем нержавеющую сталь AISI 304 или даже более устойчивые сплавы. Не всегда это самый дешевый вариант, но долгосрочная экономия, связанная с заменой некачественных кранов, часто превышает начальные затраты.

Важно не только выбрать материал корпуса, но и обратить внимание на уплотнительные элементы. Резина, полиуретан, PTFE – каждый из них имеет свои преимущества и недостатки. Неправильный выбор уплотнителя может привести к утечкам, даже при нормальном давлении. Особенно это актуально для шаровых кранов, используемых в системах с переменным давлением или температурой. Мы регулярно проводим испытания уплотнительных элементов на соответствие требованиям различных отраслей промышленности.

Наши исследования показывают, что даже небольшое отклонение от марки сталей или неправильно подобранный уплотнитель могут существенно сократить срок службы крана. Именно поэтому мы уделяем большое внимание выбору поставщиков и тщательно проверяем каждую партию материалов на соответствие спецификациям.

Технологический процесс изготовления: от чертежа до готового изделия

Процесс производства трехкомпонентных шаровых кранов – это многоступенчатая операция, требующая высокой квалификации персонала и современного оборудования. Начинается все с разработки чертежа, учитывающего все требования заказчика. Затем идет процесс штамповки корпуса, ковки шара и изготовления уплотнительных элементов. Каждый этап требует строгого контроля, чтобы избежать дефектов.

Мы используем как традиционные методы обработки металлов, так и современные технологии, такие как лазерная резка и токарная обработка на станках с ЧПУ. Это позволяет нам добиться высокой точности изготовления и минимизировать количество отходов. Особое внимание уделяется качеству сварных швов, которые должны быть прочными и герметичными. Мы используем различные методы контроля сварных швов, включая ультразвуковой контроль и рентгенографию.

Один из распространенных, но упускаемых из виду этапов – это обработка поверхности. Наличие царапин или других дефектов на поверхности корпуса может способствовать коррозии. Поэтому, после сварки и обработки, краны проходят полировку или нанесение защитного покрытия (например, хромирование или порошковая окраска). Это не только улучшает внешний вид, но и повышает устойчивость к внешним воздействиям.

Практический опыт и типичные ошибки

В своей практике мы сталкивались с множеством проблем, связанных с производством трехкомпонентных шаровых кранов. Одна из самых распространенных – это неправильный выбор размера и геометрии шара. Слишком большой или слишком маленький шар может привести к затруднению открывания и закрывания крана, а также к повышенному износу уплотнительных элементов. Мы разработали специальное программное обеспечение, которое позволяет нам автоматически рассчитывать оптимальные размеры шара и других деталей крана.

Еще одна распространенная ошибка – это недостаточная проработка механизма управления. Механизм должен быть плавным и надежным, чтобы не допускать случайного или неконтролируемого открывания и закрывания крана. Мы используем только качественные компоненты для механизма управления и тщательно тестируем его на соответствие требованиям безопасности.

Недавно мы работали над проектом для водоочистных сооружений, где потребовались краны, устойчивые к высоким давлениям и содержанию абразивных частиц. В процессе производства мы столкнулись с проблемой повышенного износа уплотнительных элементов. После анализа причины проблемы мы внесли изменения в конструкцию крана и выбрали более прочные уплотнители. Это позволило нам решить проблему и обеспечить надежную работу кранов в сложных условиях.

Контроль качества: залог надежного продукта

Контроль качества – это неотъемлемая часть процесса производства трехкомпонентных шаровых кранов. Мы используем различные методы контроля на каждом этапе производства, включая визуальный осмотр, измерение размеров, испытания на герметичность и испытания на циклические нагрузки. Все краны, которые покидают наше производство, проходят тщательную проверку на соответствие требованиям стандартов.

Мы сотрудничаем с независимыми лабораториями для проведения более сложных испытаний, таких как испытания на коррозионную стойкость и испытания на устойчивость к высоким температурам. Эти испытания позволяют нам убедиться в том, что наши краны соответствуют самым высоким требованиям качества.

Современные методы контроля качества, такие как 3D-сканирование и компьютерное моделирование, позволяют нам выявлять даже самые незначительные дефекты, которые могут быть не видны при визуальном осмотре. Это позволяет нам минимизировать количество брака и повысить надежность нашей продукции.

Инновации и перспективы

Мы постоянно работаем над улучшением наших продуктов и технологий. В настоящее время мы разрабатываем новые конструкции кранов, которые будут более легкими, прочными и долговечными. Мы также исследуем возможность использования новых материалов, таких как композитные материалы, для снижения веса кранов и повышения их коррозионной стойкости.

Одним из перспективных направлений является разработка кранов с интегрированными датчиками, которые будут передавать информацию о состоянии крана (например, о давлении, температуре и вибрации) в систему управления. Это позволит нам осуществлять мониторинг состояния кранов в режиме реального времени и своевременно выявлять возможные проблемы.

Мы уверены, что благодаря постоянным инновациям и строгому контролю качества, наши трехкомпонентные шаровые краны будут оставаться надежным и долговечным решением для широкого круга задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарная прокладка для быстроразъемных соединений

Санитарная прокладка для быстроразъемных соединений -

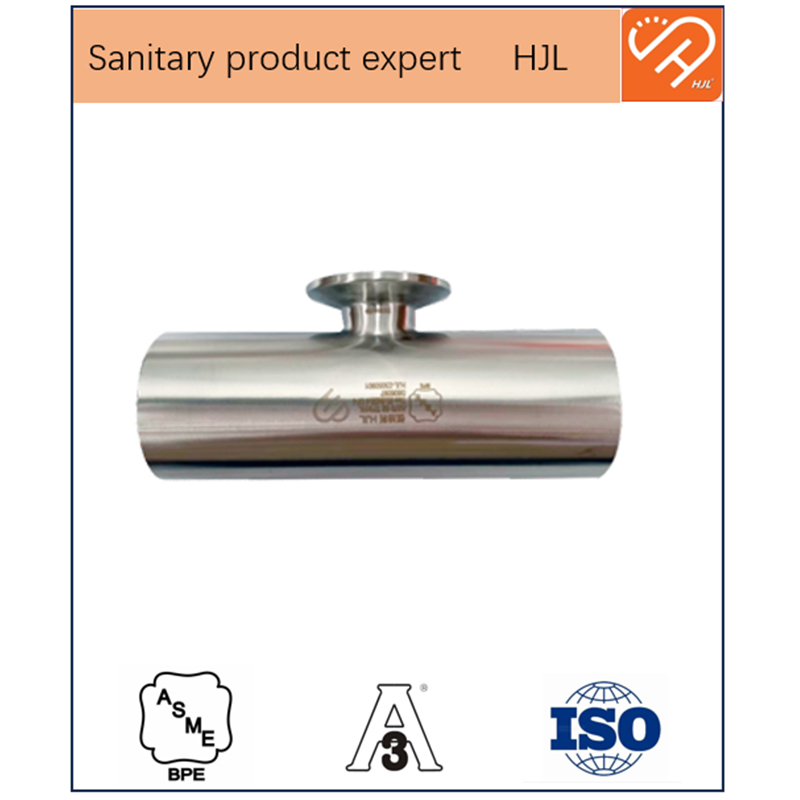

Прокатный санитарный эксцентрический редуктор из нержавеющей стали

Прокатный санитарный эксцентрический редуктор из нержавеющей стали -

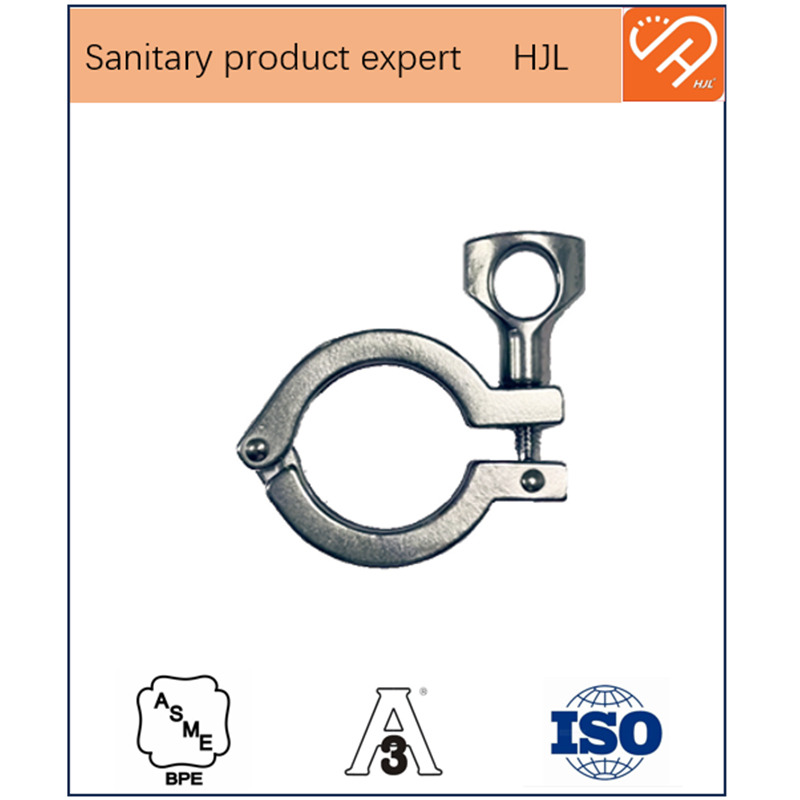

Тяжелые санитарные кольцо зажима

Тяжелые санитарные кольцо зажима -

Производство на заказ и OEM-услуги

Производство на заказ и OEM-услуги -

Санитарный зажим высокого давления

Санитарный зажим высокого давления -

Прокатный санитарный концентрический редуктор из нержавеющей стали

Прокатный санитарный концентрический редуктор из нержавеющей стали -

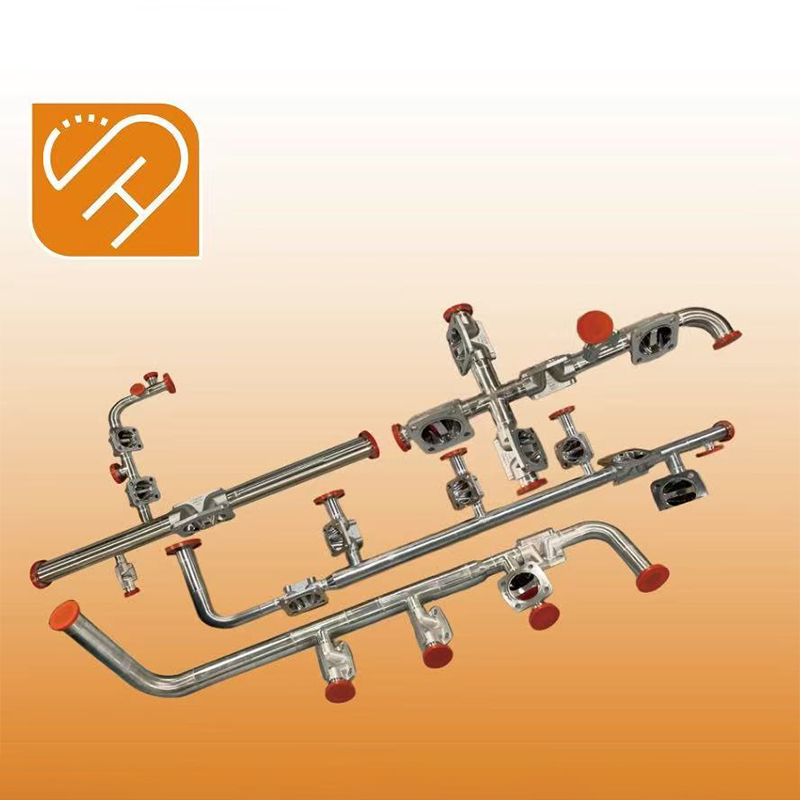

Санитарная зажимная крестовина из нержавеющей стали

Санитарная зажимная крестовина из нержавеющей стали -

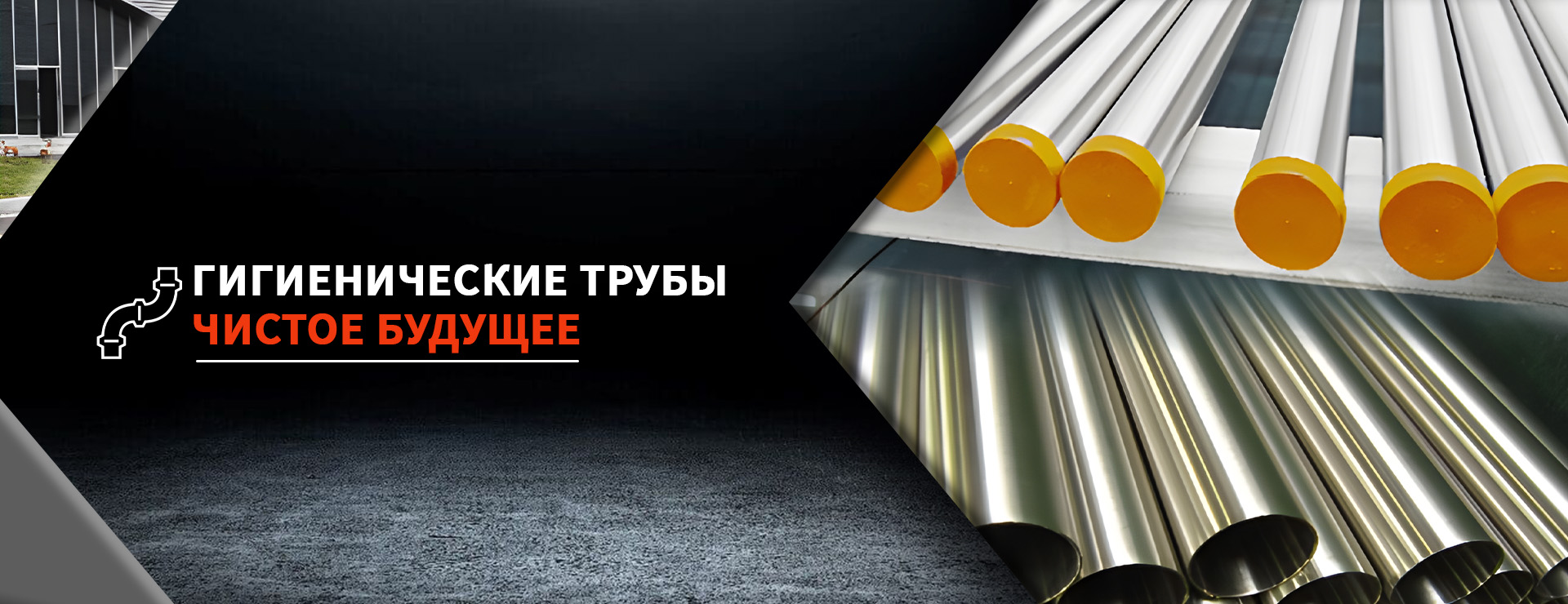

Санитарные трубопроводы из нержавеющей стали

Санитарные трубопроводы из нержавеющей стали -

Санитарный распылительный шарик

Санитарный распылительный шарик -

Санитарные быстроразъемные соединения из нержавеющей стали

Санитарные быстроразъемные соединения из нержавеющей стали -

Стерильный контурный блочный фланец

Стерильный контурный блочный фланец -

Тройник сварной санитарный из нержавеющей стали

Тройник сварной санитарный из нержавеющей стали

Связанный поиск

Связанный поиск- Оптовые поворотные затворы

- Основные страны-покупатели труб и трубок из нержавеющей стали повышенной чистоты

- Производители сантехнической трубопроводной арматуры

- Оптовая продажа ASME BPE EP электрополированный нержавеющей стали трубы трубы фитинги

- Дешевые ASME BPE стандарт санитарно локоть основной покупатель страна

- Купить ASME BPE MP SF1 Колено из нержавеющей стали

- Основные покупатели сантехнической арматуры стандарта ISO

- Ведущие уплотнения EPDM фармацевтического класса

- OEM санитарные полированные фитинги

- Производители готовой сантехнической арматуры