ASME BPE EP Завод для электрополированных фитингов из нержавеющей стали Фитинги

Электрополировка – штука непростая. Многие, особенно новички, видят в этом просто красильную процедуру. Как будто просто окунул – и готово. А ведь это целая наука, требующая понимания химических процессов, материалов и, конечно, оборудования. Особенно это касается нержавеющих фитингов. С чего начать, какие ошибки совершают чаще всего – это вопросы, которые часто задают, и я постараюсь поделиться своим опытом, а может, и вызовут некоторую дискуссию.

Электрополировка: не просто блеск

На самом деле, задача электрополировки – не только придать изделию привлекательный внешний вид. Это, прежде всего, улучшение его коррозионной стойкости и, в некоторых случаях, повышение износостойкости. Для фитингов из нержавеющей стали, работающих в агрессивных средах (химическая промышленность, пищевая промышленность, фармацевтика – список можно продолжать долго), это критически важно. Просто полировка, без электрохимической обработки, даст лишь поверхностный эффект, который быстро исчезнет.

Мы, в ООО Наньтун Хэнцзели Производство Оборудования, много лет занимаемся производством и продажей гигиенических трубопроводов и, соответственно, фитингов. С самого начала понимали, что для долговечности нашей продукции необходима качественная электрополировка. Сначала экспериментировали с разными составами электролита, параметрами тока и напряжения. Помню один интересный случай, когда случайно залили в электролитер слишком много одного компонента. Результат был печальный – вместо равномерного покрытия, получились пятна и неоднородность. Пришлось переделывать всю партию.

Выбор электролита: основа успеха

Выбор правильного электролита – это, пожалуй, самый важный этап. Существует множество различных составов, и каждый из них подходит для определенных марок нержавеющей стали. Например, для аустенитовых марок (304, 316) и для ферритных марок (430) используются разные рецептуры. Использование неподходящего электролита может привести к коррозии, образованию пористого покрытия или просто к плохой адгезии покрытия к металлу. Мы активно сотрудничаем с различными поставщиками химических реагентов, тщательно тестируем новые составы перед их применением в серийном производстве. Иногда приходится идти на компромиссы – более дешевый электролит может быть менее эффективным, но и более дорогой не всегда дает гарантированно лучший результат. Нужен баланс.

Особенно важно учитывать наличие примесей в исходном материале. Если на поверхности фитинга есть загрязнения, то электрополировка может не дать желаемого результата. Поэтому перед электрополировкой обязательно проводится очистка поверхности – обезжиривание, травление, механическая обработка. Это дополнительный этап, но он необходим для получения качественного покрытия.

Проблемы и решения: реальный опыт

Один из распространенных вопросов – это образование 'фокальных точек' на поверхности фитинга. Это маленькие неровности, которые при электрополировке становятся более заметными. Причин может быть несколько: неравномерный ток, загрязненная поверхность, неправильный состав электролита. Для борьбы с этой проблемой используют различные методы – регулировка параметров электролиза, улучшение очистки поверхности, добавление специальных добавок в электролит. Иногда приходится даже использовать дополнительную механическую полировку после электрополировки.

Еще одна проблема – это неравномерность покрытия. Это может быть вызвано неправильным расположением фитинга в электролитере, неравномерным распределением тока или неоднородным составом электролита. Решение – тщательная оптимизация процесса электролиза, использование специальных держателей и равномерное распределение тока по всей поверхности детали.

Контроль качества: гарантия надежности

Недостаточно просто выполнить электрополировку. Важно контролировать качество полученного покрытия. Для этого используют различные методы – визуальный осмотр, микроскопический анализ, измерение толщины покрытия. Мы применяем комбинированный подход – визуальный контроль, ультразвуковой контроль и химический анализ покрытия. Это позволяет выявить даже небольшие дефекты и избежать брака. Для фитингов, используемых в критически важных приложениях, контроль качества особенно важен. Это вопрос безопасности.

Использование современных методов контроля качества, таких как спектрометрия, позволяет точно определить состав покрытия и убедиться в его соответствии требованиям стандартов. Это гарантирует долговечность и надежность фитингов, произведенных ООО Наньтун Хэнцзели Производство Оборудования. Мы постоянно инвестируем в модернизацию оборудования и повышение квалификации персонала, чтобы предлагать нашим клиентам продукцию самого высокого качества.

Особенности электрополировки специфических материалов

В работе с нержавеющей сталью, конечно, есть нюансы, зависящие от конкретной марки. Например, аустенитные стали (304, 316) более устойчивы к коррозии, чем ферритные стали (430). Это влияет на выбор электролита и параметры электролиза. Также важна температура электролита – она должна поддерживаться на определенном уровне для оптимальной работы процесса. Мы используем специализированные терморегуляторы для поддержания температуры электролита в заданном диапазоне.

Не стоит забывать и о влиянии pH электролита. Он должен быть строго контролируемым. Изменение pH может привести к образованию нежелательных продуктов реакции и ухудшению качества покрытия. Для контроля pH используем pH-метры и регулярно корректируем его с помощью кислот или щелочей.

Уход за электрополированными фитингами

Даже после качественной электрополировки фитинги требуют аккуратного обращения. Недопустимо использование абразивных чистящих средств и жестких щеток, которые могут поцарапать покрытие. Рекомендуется использовать мягкие тряпки и специальные средства для ухода за нержавеющей сталью.

При хранении фитинги следует защищать от механических повреждений и попадания влаги. Лучше всего хранить их в сухом, прохладном месте, вдали от агрессивных химических веществ.

В заключение, хочется сказать, что электрополировка – это сложный и ответственный процесс, требующий знаний, опыта и постоянного контроля. При правильном подходе, он позволяет получить высококачественное покрытие, которое обеспечивает долговечность и надежность фитингов. ООО Наньтун Хэнцзели Производство Оборудования стремится к совершенству в этой области и постоянно работает над улучшением качества своей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

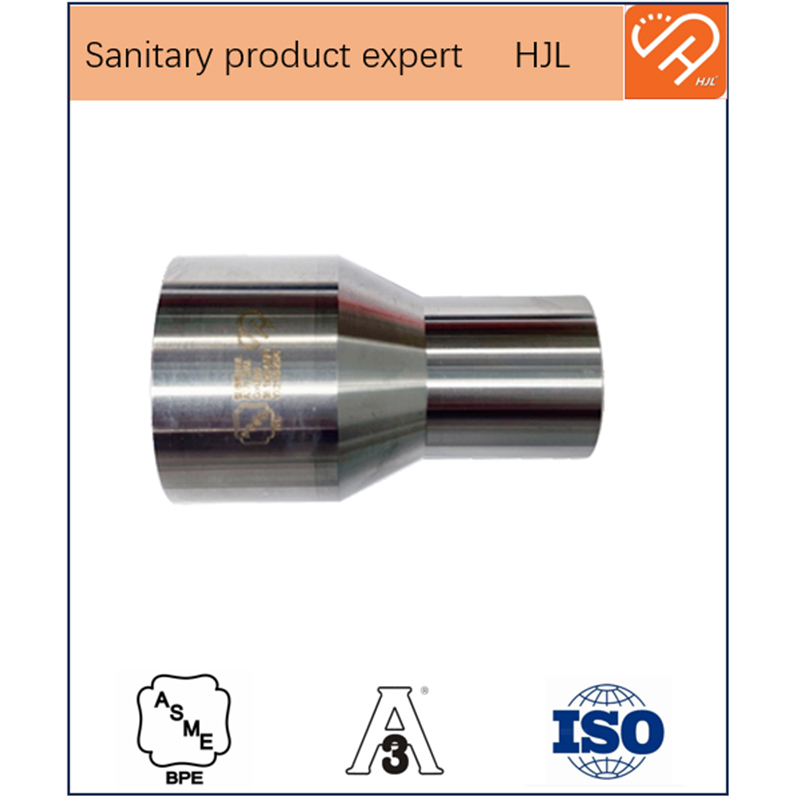

Прокатный санитарный эксцентрический редуктор из нержавеющей стали

Прокатный санитарный эксцентрический редуктор из нержавеющей стали -

Санитарные быстроразъемные соединения из нержавеющей стали

Санитарные быстроразъемные соединения из нержавеющей стали -

Санитарный зажим высокого давления

Санитарный зажим высокого давления -

Автоматическая рулонная дверь для чистых помещений

Автоматическая рулонная дверь для чистых помещений -

Санитарный поворотный клапан

Санитарный поворотный клапан -

Санитарная прокладка для быстроразъемных соединений

Санитарная прокладка для быстроразъемных соединений -

Тройник U-образный сварной санитарный из нержавеющей стали

Тройник U-образный сварной санитарный из нержавеющей стали -

Санитарная сварная крестовина из нержавеющей стали

Санитарная сварная крестовина из нержавеющей стали -

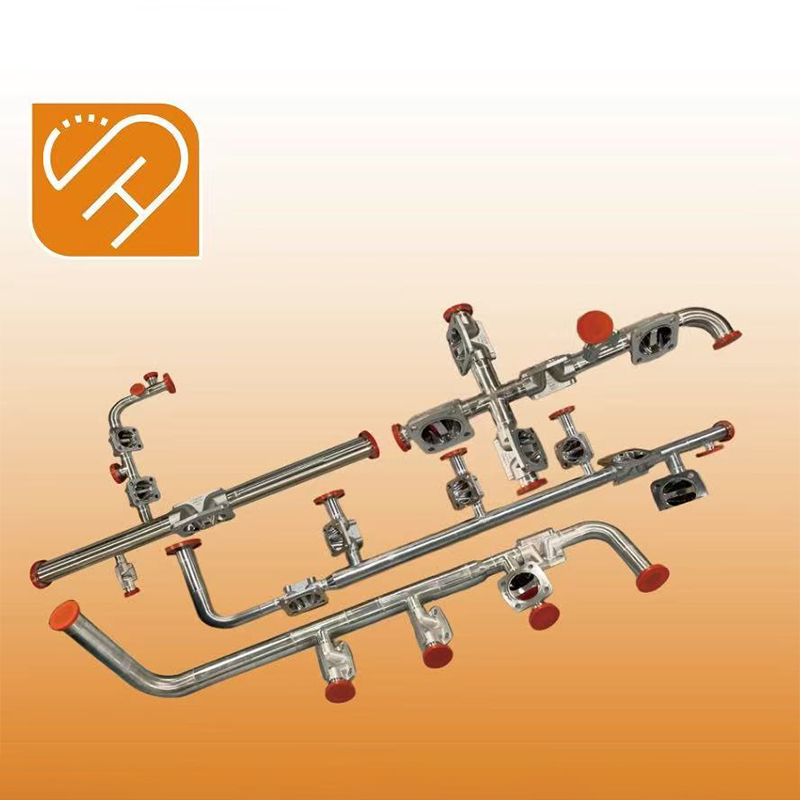

Санитарные трубопроводы из нержавеющей стали

Санитарные трубопроводы из нержавеющей стали -

Сантехнические трубы из нержавеющей стали

Сантехнические трубы из нержавеющей стали -

Тройник из нержавеющей стали с зажимом из нержавеющей стали

Тройник из нержавеющей стали с зажимом из нержавеющей стали -

Санитарный асептический фланец DIN

Санитарный асептический фланец DIN

Связанный поиск

Связанный поиск- Прайм-сорсинг страны для ASME BPE MP SF1 колена из нержавеющей стали

- Оптовые санитарно-технические трубы

- Оптовая продажа быстроразъемных тройников 316L

- Ведущие санитарные большие комбинации

- Основные покупатели 3-секционных шаровых кранов ASME BPE

- OEM3A сантехнические фитинги

- ASME BPE EP SF4 Основной покупатель электрополированных тройников из чистой нержавеющей стали

- Готовые сантехнические фитинги для труб в Китае

- ASME BPE MP Производитель чистых труб и трубок из нержавеющей стали

- Производители сантехнических U-образных тройников