ASME BPE EP Завод по производству электрополированных чистых труб из нержавеющей стали

Завод по производству электрополированных чистых труб из нержавеющей стали… Звучит как обещание идеального качества. И, знаете, часто бывает так, что 'идеальный' – это лишь отправная точка. Многие клиенты, особенно при первом заказе, ориентируются только на заявленные стандарты, на сертификаты. А вот на практике, постоянно приходится сталкиваться с нюансами, которые упускаются из виду. Это не просто электрополировка, это целая цепочка процессов, от подготовки поверхности до финальной обработки и контроля. И качество каждой стадии напрямую влияет на конечный результат. Мы, в своей работе, стараемся не упрощать, а учитывать все факторы, ведь от этого зависит долговечность и надежность готовой продукции.

Подготовка поверхности: основа всего

Подготовка поверхности – это, пожалуй, самый критичный этап в производстве электрополированных чистых труб из нержавеющей стали. Недостаточно просто смыть загрязнения. Необходимо обеспечить полное удаление любых масел, жиров, окислов, следов механической обработки. Именно на качестве подготовки поверхности зависит равномерность и качество электрохимического осаждения. Мы часто видим, как из-за небрежности на этой стадии возникают локальные дефекты, неровности покрытия, что, в свою очередь, снижает эксплуатационные характеристики. Проблемы могут возникать даже с кажущимися незначительными загрязнениями – например, с остатками смазочных материалов, которые не удаляются даже после тщательной мойки. Иногда приходится прибегать к специальным обезжиривающим растворам и механической обработке, чтобы достичь необходимой чистоты. Именно поэтому мы всегда уделяем особое внимание этому этапу, используя несколько этапов очистки и тщательный контроль качества.

Использование современных методов очистки, таких как ультразвуковая очистка и химико-механическая обработка, значительно повышает эффективность подготовки поверхности. Но и здесь важно правильно подобрать параметры процесса – температуру, время, состав очищающего раствора. Например, применение агрессивных химических реагентов может привести к изменению структуры металла, что негативно скажется на качестве покрытия. Мы тщательно отслеживаем состав используемых растворов и параметры процессов, чтобы минимизировать риски.

Типы загрязнений и их влияние

Особо стоит отметить влияние различных типов загрязнений. Металлические частицы, хоть и незначительные, могут вызвать локальные перенасыщения и дефекты покрытия. Органические загрязнения, такие как остатки смазочных материалов, способствуют образованию пузырьков и неровностей. Иногда, даже кажущаяся чистота может скрывать под собой микроскопические следы, которые, будучи усиленными электрохимическим процессом, приводят к дефектам. Поэтому, перед запуском партии в электрополировку, мы всегда проводим тщательный визуальный и лабораторный контроль подготовки поверхности.

Процесс электрополировки: параметры и контроль

Электрополировка – это, по сути, контролируемое растворение металла с последующим его переосаждением. Ключевым фактором является состав электролита. Для чистых медных труб обычно используют растворы, содержащие хлориды, а также различные добавки, которые влияют на скорость и равномерность осаждения. Важно строго соблюдать рекомендованные концентрации и параметры электролита, т.к. от этого напрямую зависит качество покрытия.

Процесс электрополировки требует постоянного контроля за параметрами тока, напряжения и температуры. Нестабильность этих параметров может привести к неоднородному покрытию, образованию дефектов и увеличению расхода электролита. Мы используем современные системы контроля и автоматизации для поддержания стабильных параметров в течение всего процесса.

Влияние параметров электролита на качество покрытия

Содержание хлоридов влияет на скорость осаждения меди. Добавление различных добавок, таких как цитрат, сольнины, позволяет регулировать структуру и плотность покрытия. Например, цитрат способствует образованию более гладкого и равномерного покрытия, а сольнины увеличивают скорость осаждения. Однако, неправильное соотношение добавок может привести к образованию пористого или шелушащегося покрытия. Поэтому, подбор оптимального состава электролита – это сложная задача, требующая опыта и постоянного мониторинга.

Последующая обработка и контроль качества

После электрополировки трубы подвергаются тщательному ополаскиванию и сушке. Важно удалить остатки электролита, которые могут вызвать коррозию или загрязнение готовой продукции. Далее, трубы проходят контроль качества, который включает в себя визуальный осмотр, измерение толщины покрытия, а также различные лабораторные испытания. Мы используем различные методы контроля качества, в том числе ультразвуковой контроль и хроматографию, для определения химического состава покрытия. Это позволяет нам выявлять даже незначительные дефекты и предотвращать попадание некачественной продукции к клиенту.

Методы контроля толщины покрытия

Определение толщины покрытия – важный этап контроля качества. Существует несколько методов измерения толщины покрытия, в том числе ультразвуковой метод, метод магнитного зонда и метод механического снятия покрытия. Ультразвуковой метод позволяет измерять толщину покрытия без повреждения поверхности, что особенно важно для продукции, которая подвергается механическим нагрузкам. Метод магнитного зонда используется для измерения толщины покрытия на ферромагнитных поверхностях. Метод механического снятия покрытия позволяет измерять толщину покрытия на любых поверхностях, но он может повредить поверхность. Мы выбираем метод контроля толщины покрытия, в зависимости от типа материала и требований заказчика.

Особое внимание уделяется контролю на наличие дефектов покрытия – трещин, пузырьков, ослабления покрытия. Эти дефекты могут снизить коррозионную стойкость и долговечность продукции. Мы используем различные методы визуального контроля, в том числе микроскопию, для выявления дефектов покрытия. Помимо визуального контроля, мы также проводим химический анализ покрытия, чтобы определить его химический состав и проверить его соответствие требованиям стандартов.

Ошибки и их последствия

К сожалению, в процессе производства электрополированных чистых труб из нержавеющей стали часто возникают ошибки, которые могут привести к серьезным последствиям. Например, неправильный выбор электролита может привести к образованию пористого или шелушащегося покрытия. Недостаточная подготовка поверхности может привести к локальным дефектам. Неправильные параметры электрополировки могут привести к неоднородному покрытию. Использование некачественных материалов может привести к коррозии и снижению долговечности продукции.

Одной из распространенных ошибок является недооценка роли подготовки поверхности. Многие производители считают, что достаточно просто промыть трубы водой. Однако, на практике, это не всегда достаточно. Необходимо использовать специальные обезжиривающие растворы и механическую обработку, чтобы удалить все загрязнения. Еще одной распространенной ошибкой является несоблюдение параметров электрополировки. Необходимо строго соблюдать рекомендованные концентрации электролита, параметры тока и напряжения, температуру. Использование некачественных материалов также может привести к серьезным последствиям. Необходимо использовать только качественные материалы, соответствующие требованиям стандартов.

Перспективы развития

Технологии электрополировки постоянно развиваются. Появляются новые электролиты, новые методы контроля качества, новые системы автоматизации. Мы постоянно следим за новинками и внедряем их в свою работу, чтобы повысить качество и эффективность производства. Особое внимание уделяется разработке экологически чистых технологий электрополировки, которые позволяют снизить воздействие на окружающую среду.

В будущем, можно ожидать дальнейшего развития технологий электрополировки, в том числе использования искусственного интеллекта для оптимизации параметров процесса и выявления дефектов. Использование искусственного интеллекта позволит повысить качество продукции и снизить затраты на производство. Мы уверены, что технологии электрополировки будут играть все более важную роль в обеспечении надежности и долговечности различных изделий.

Экологические аспекты производства

Современные технологии электрополировки направлены на снижение воздействия на окружающую среду. Это достигается за счет разработки экологически чистых электролитов, которые не содержат токсичных веществ, а также за счет внедрения систем рециркуляции электролита. Мы активно внедряем

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

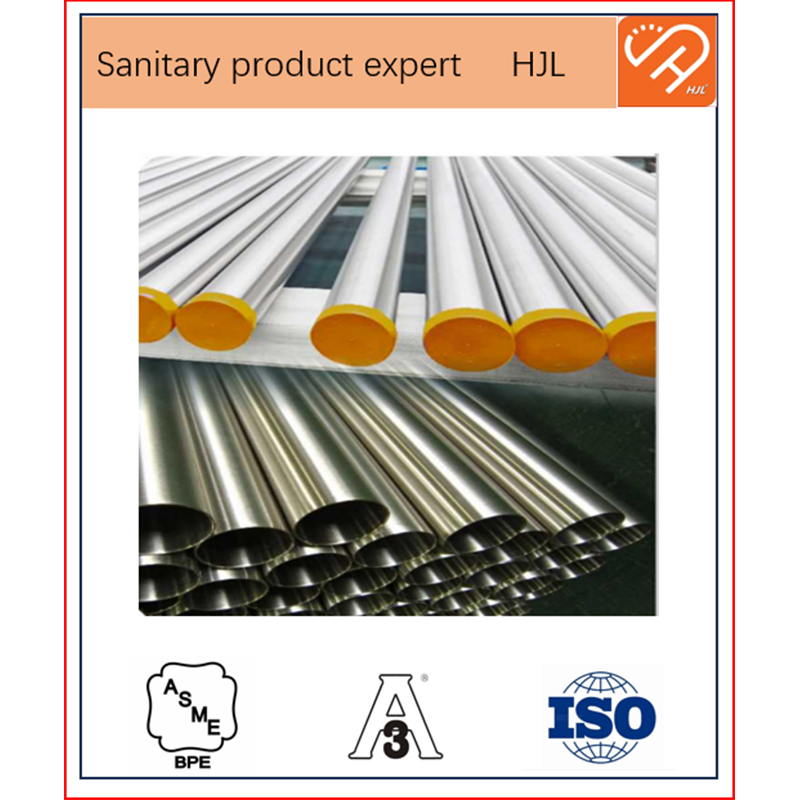

Сантехнические трубы из нержавеющей стали

Сантехнические трубы из нержавеющей стали -

Санитарный распылительный шарик

Санитарный распылительный шарик -

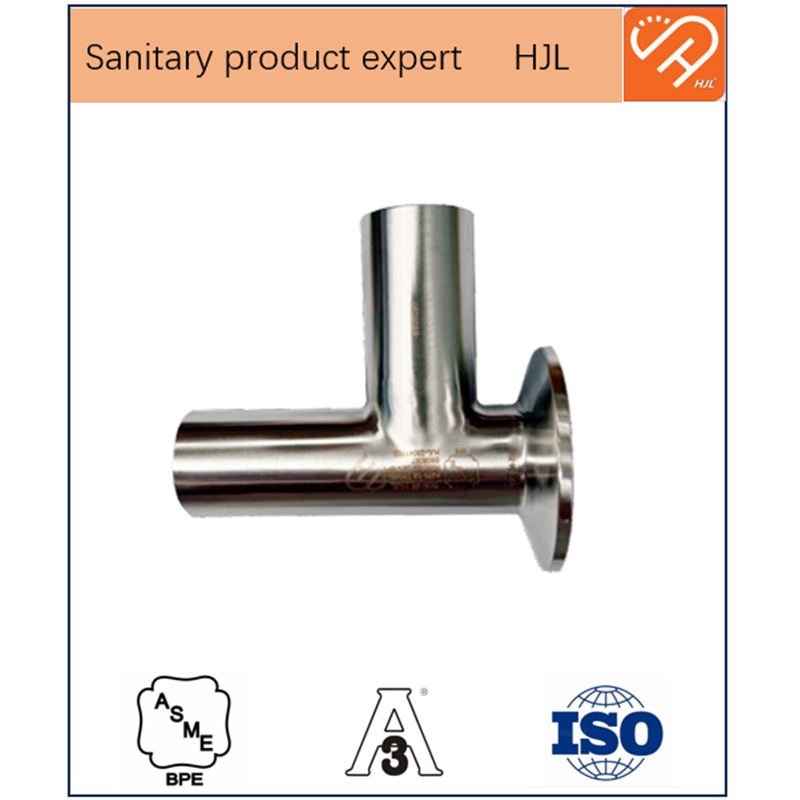

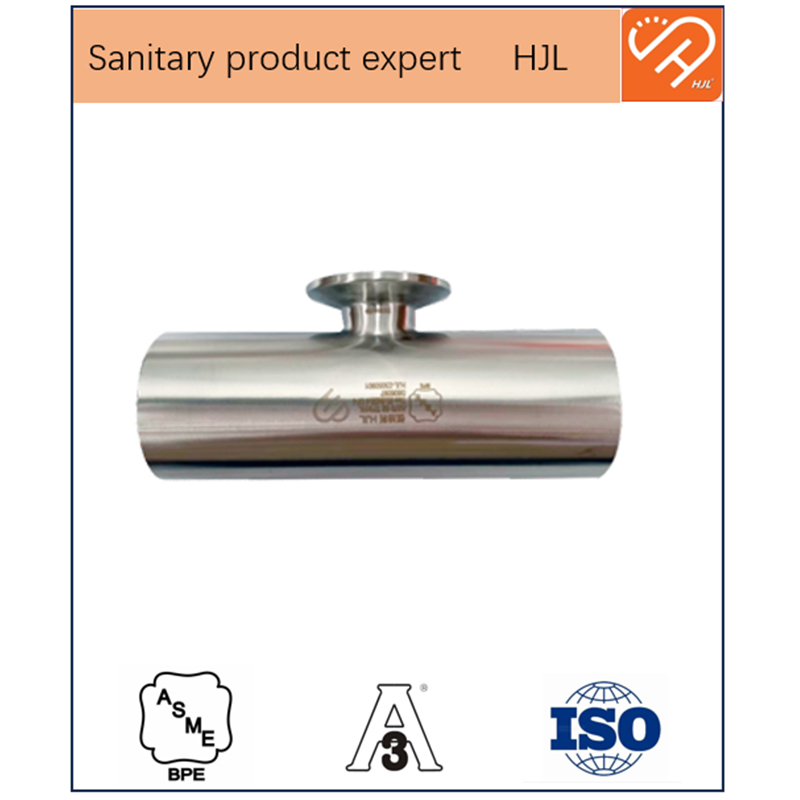

Тройник санитарный односторонний из нержавеющей стали

Тройник санитарный односторонний из нержавеющей стали -

Санитарный сварной отвод из нержавеющей стали

Санитарный сварной отвод из нержавеющей стали -

Тройник U-образный санитарный односторонний из нержавеющей стали

Тройник U-образный санитарный односторонний из нержавеющей стали -

Санитарные трубопроводы из нержавеющей стали

Санитарные трубопроводы из нержавеющей стали -

Тройник U-образный сварной санитарный из нержавеющей стали

Тройник U-образный сварной санитарный из нержавеющей стали -

Санитарные быстроразъемные соединения из нержавеющей стали

Санитарные быстроразъемные соединения из нержавеющей стали -

Санитарный зажимной отвод из нержавеющей стали

Санитарный зажимной отвод из нержавеющей стали -

Санитарный пневматический трехсекционный шаровой кран

Санитарный пневматический трехсекционный шаровой кран -

Санитарный ручной трехсекционный шаровой кран

Санитарный ручной трехсекционный шаровой кран -

Санитарная зажимная крестовина из нержавеющей стали

Санитарная зажимная крестовина из нержавеющей стали

Связанный поиск

Связанный поиск- Санитарный 316L быстроразъемный тройник Поставщики

- Купить трубу из нержавеющей стали стандарта ASME BPE

- Ведущие поставщики сертифицированных 3A санитарных труб из нержавеющей стали из Китая

- Поставщики санитарных пневматических трехсекционных шаровых кранов

- Основные покупатели фиксированных распылительных шаров для пивных ферментеров

- Поставщики санитарных трехкомпонентных шаровых кранов

- Ведущий санитарный промывочный шар

- Поставщики ASME BPE EP SF4 электрополированные тройники из чистой нержавеющей стали

- Завод по производству фитингов для сантехнических труб

- OEM санитарная труба из нержавеющей стали