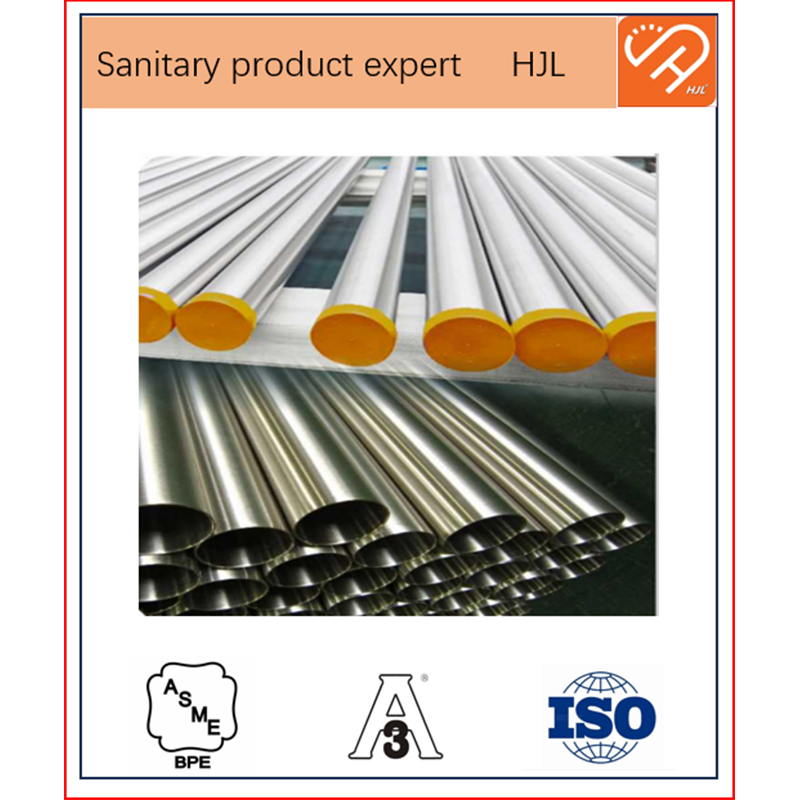

ASME BPE EP SF4 Завод по производству электрополированных колен из нержавеющей стали

Электрополировка колен из нержавеющей стали – тема, которая часто всплывает в обсуждениях, но многие недооценивают сложность и тонкости процесса. Вроде бы, просто окунуть, подать напряжение – и готово. На практике же, достижение равномерного, качественного покрытия, не говоря уже о выдерживании механических и коррозионных нагрузок – задача не из простых. И вот, как это выглядит с нашей точки зрения, как компании, занимающейся производством оборудования для металлообработки, и имеющей определенный опыт в этой области. Хочется поделиться наблюдениями, а не просто перечислить технологии.

Проблема равномерности и контроля толщины покрытия

Основная головная боль при электрополировке колен из нержавеющей стали – это обеспечение равномерного покрытия по всей поверхности, особенно в сложных геометриях. Коленья – это, как правило, не идеальные объекты, с изгибами, углублениями, и это существенно влияет на скорость электролиза. На участках с более сложным рельефом, покрытие может быть толще, а на плоских – тоньше. И это прямая угроза качеству конечного продукта. И вот тут начинается самое интересное: как это контролировать? Простое визуальное наблюдение не поможет.

Мы часто сталкиваемся с ситуациями, когда заказчики предъявляют претензии по поводу неравномерного покрытия. Причина часто кроется в неправильной подготовке детали. Недостаточная очистка от окалины, загрязнений, остатков смазки – все это приводит к локальным перегрузкам тока и, как следствие, к неоднородному покрытию. В таких случаях, мы предлагаем проводить предварительную механическую обработку с использованием специальных щеток и шлифовальных кругов, а также строгий контроль чистоты деталей перед погружением.

Выбор электролита и его влияние на результат

Выбор электролита – это целый комплекс факторов. Состав электролита определяет скорость электролиза, качество покрытия, а также его стойкость к коррозии. Для нержавеющей стали обычно используют электролиты на основе серной кислоты, соляной кислоты, и их комплексов с различными добавками. И вот здесь начинается ?магия?: даже незначительное изменение концентрации, температуры или pH электролита может существенно повлиять на результат.

В нашей практике был случай, когда мы перешли на новый состав электролита, разработанный одним из наших партнеров. По началу результат был впечатляющим – покрытие стало более блестящим. Но через некоторое время начали возникать проблемы с адгезией покрытия, оно отслаивалось в определенных местах. Пришлось вернуться к старому, проверенному электролиту и внести некоторые корректировки в процесс электролиза. Это говорит о том, что не стоит слепо доверять обещаниям поставщиков, необходимо проводить собственные испытания и анализировать результаты.

Оптимизация параметров электролиза: ток, напряжение, время

После выбора электролита, следующим этапом является оптимизация параметров электролиза: сила тока, напряжение, время обработки. Это – настоящий баланс, где перекос в любую сторону приводит к негативным последствиям. Слишком большой ток – покрытие будет толстым, но неровным и хрупким. Слишком маленький ток – покрытие будет тонким, но менее стойким к коррозии. Время обработки также играет важную роль – недостаточное время приведет к незавершенному покрытию, а избыточное – к переобеднению металла.

Мы используем современное оборудование с автоматическим контролем параметров электролиза. Это позволяет нам получать стабильные и предсказуемые результаты. Однако, даже с автоматизацией, необходим постоянный контроль со стороны опытного оператора, который может вовремя заметить отклонения от нормы и скорректировать процесс.

Особенности обработки различных марок нержавеющей стали

Разные марки нержавеющей стали по-разному реагируют на электрополировку. Например, аустенитные стали (например, 304, 316) более легко поддаются электрополировке, чем марганцевые стали (например, 430). В случае с марганцевыми сталями, необходимо использовать специальные электролиты и режимы электролиза, чтобы обеспечить равномерное и стойкое покрытие.

Мы часто работаем с различными марками нержавеющей стали, и для каждой марки у нас есть свой стандартный технологический процесс. Это включает в себя выбор электролита, оптимизацию параметров электролиза, а также последующую обработку покрытия, такую как полировка или passivation (образование пассивирующего слоя).

Контроль качества после электрополировки

После завершения электрополировки необходимо провести контроль качества покрытия. Это включает в себя визуальный осмотр, измерение толщины покрытия, а также проведение лабораторных испытаний на стойкость к коррозии. Наличие дефектов, таких как царапины, сколы, пятна, или неравномерность покрытия, требует повторной обработки.

Мы используем различные методы контроля качества, включая ультразвуковую толщинометрию и кислотные выдерживания. Для оценки стойкости к коррозии, мы используем специализированные камеры и проводят испытания в агрессивных средах. Результаты контроля качества заносятся в паспорт на изделие и служат гарантией соответствия требованиям заказчика.

Оборудование для электрополировки колен из нержавеющей стали от ООО Наньтун Хэнцзели Производство Оборудования

Конечно, для качественной электрополировки колен из нержавеющей стали требуется соответствующее оборудование. ООО Наньтун Хэнцзели Производство Оборудования предлагает широкий спектр решений, начиная от небольших лабораторных комплексов и заканчивая промышленными линиями. Наши машины отличаются надежностью, точностью управления и простотой эксплуатации. Мы также предоставляем услуги по монтажу, пусконаладке и обучению персонала.

В последнее время мы наблюдаем растущий спрос на автоматизированные линии электрополировки. Это позволяет снизить трудозатраты, повысить производительность и обеспечить стабильность качества покрытия. Мы активно разрабатываем и внедряем новые решения в этой области, чтобы соответствовать требованиям современных производств.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарная сварная крестовина из нержавеющей стали

Санитарная сварная крестовина из нержавеющей стали -

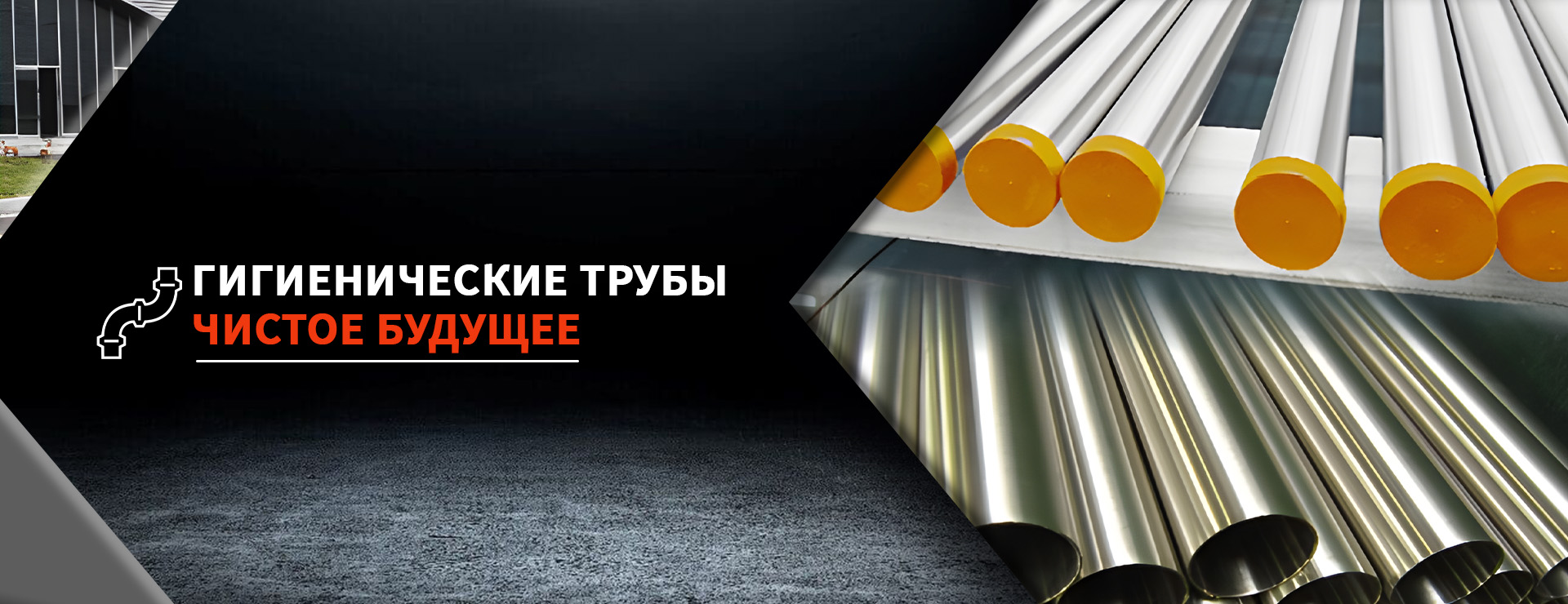

Санитарный зажим высокого давления

Санитарный зажим высокого давления -

Санитарный поворотный клапан

Санитарный поворотный клапан -

Тяжелые санитарные кольцо зажима

Тяжелые санитарные кольцо зажима -

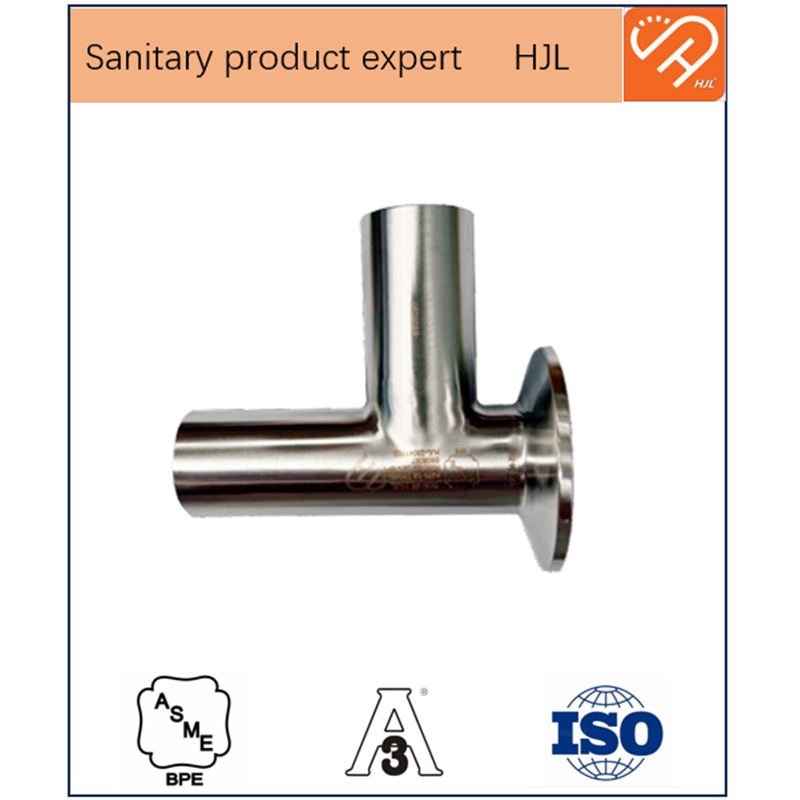

Тройник санитарный сварной приборный из нержавеющей стали

Тройник санитарный сварной приборный из нержавеющей стали -

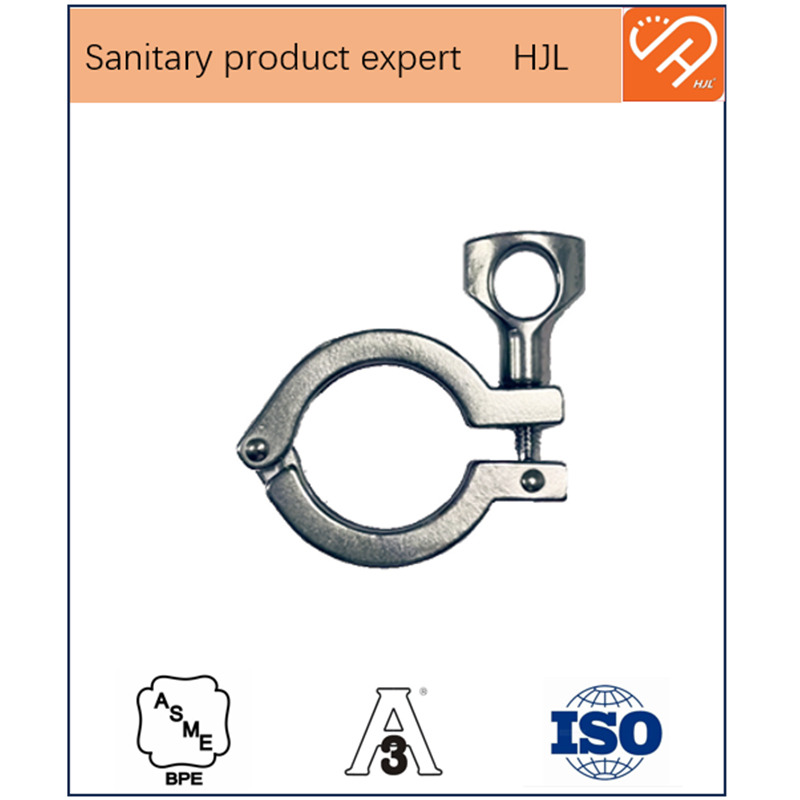

Сантехнические трубы из нержавеющей стали

Сантехнические трубы из нержавеющей стали -

Санитарный зажимной отвод из нержавеющей стали

Санитарный зажимной отвод из нержавеющей стали -

Тройник L-образный санитарный из нержавеющей стали

Тройник L-образный санитарный из нержавеющей стали -

Прокатный санитарный концентрический редуктор из нержавеющей стали

Прокатный санитарный концентрический редуктор из нержавеющей стали -

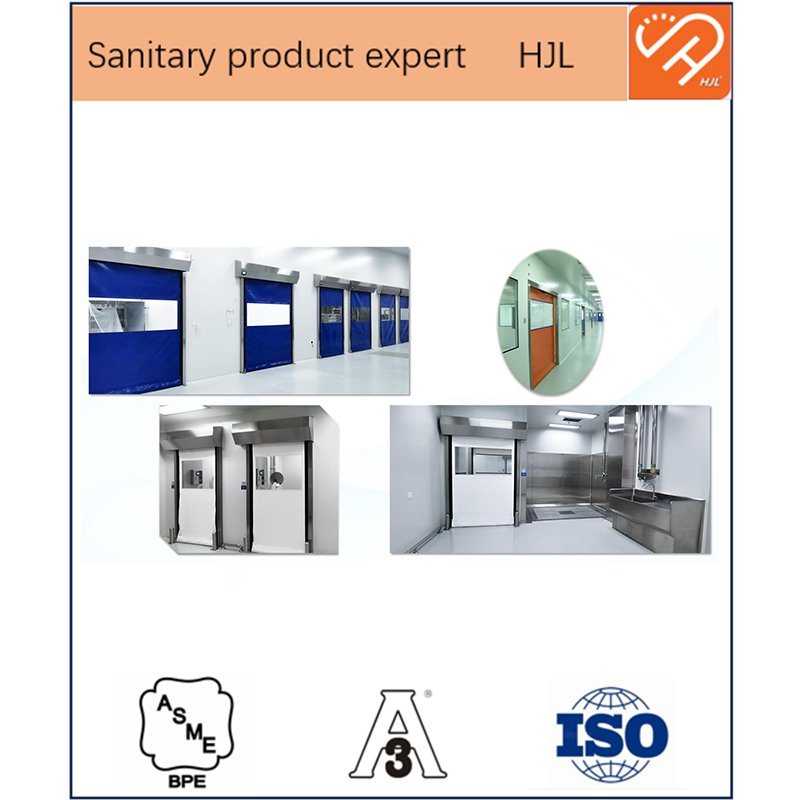

Автоматическая рулонная дверь для чистых помещений

Автоматическая рулонная дверь для чистых помещений -

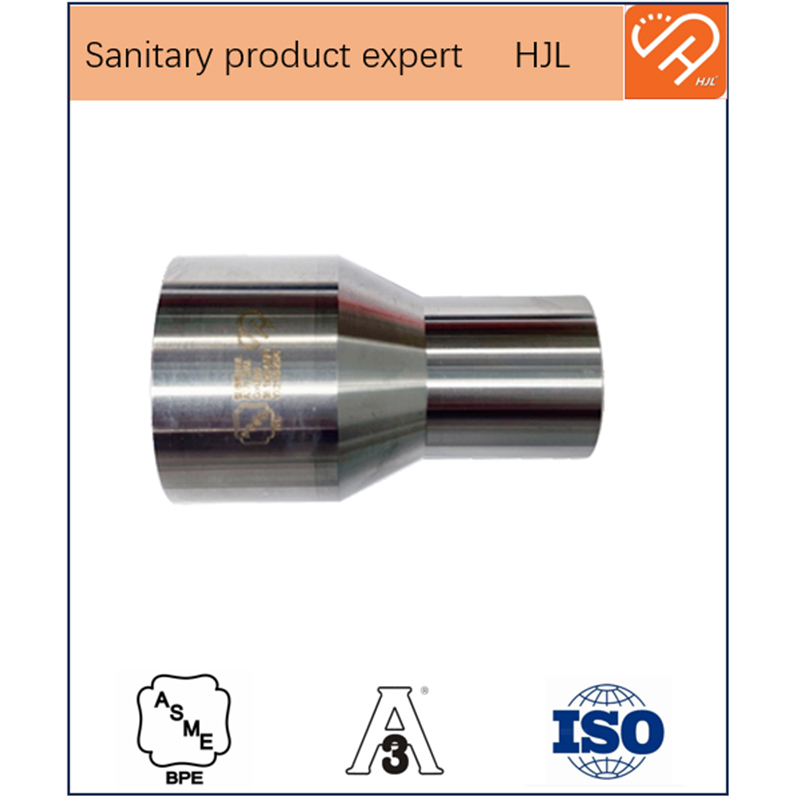

Санитарный сварной эксцентрический редуктор из нержавеющей стали

Санитарный сварной эксцентрический редуктор из нержавеющей стали -

Санитарный сварной концентрический редуктор из нержавеющей стали

Санитарный сварной концентрический редуктор из нержавеющей стали

Связанный поиск

Связанный поиск- Трехсоставной шаровой кран 3A

- Вращающиеся чистящие шары

- Основные страны-покупатели для OEM сантехнических тройников

- Дешевые DIN стандарт санитарно локоть

- Основные страны-покупатели труб и трубок из нержавеющей стали по DIN 11850

- Дешевые санитарно пневматические три части шаровой клапан

- Купить Душевая лейка с низким расходом и высоким давлением

- Дешевые DIN стандарт санитарно тройник в основных странах-покупателях

- OEM трубопроводы высокой чистоты для биофармацевтики

- Завод санитарных быстросъемных шаровых клапанов для пивоваренной промышленности