ASME BPE EP SF4 Производство электрополированных отводов из нержавеющей стали

Электрополировка отводов из нержавеющей стали – это, на первый взгляд, простая технология. Обычно это преподносят как финальную стадию обработки, повышающую эстетику и коррозионную стойкость. Но, как и во многих процессах, за видимой простотой скрываются нюансы, которые могут существенно повлиять на качество и долговечность готовой продукции. Я бы даже сказал, что часто встречающаяся ошибка – это недостаточное внимание к подготовке поверхности перед электрополировкой, что, в конечном итоге, приводит к неровному покрытию и проблемам с адгезией. Попробую поделиться своим опытом, как, например, при работе с разными типами нержавеющей стали и различными электролитами.

Подготовка поверхности: основа качественного электрополирования

Для производства электрополированных отводов из нержавеющей стали ключевым моментом является безупречная подготовка поверхности. Это включает в себя несколько этапов: обезжиривание, травление и иногда – механическую обработку (шлифовка, полировка). Недостаточно просто промыть отвод водой – необходимо полностью удалить все следы масла, грязи и других загрязнений. Для этого используются специальные обезжириватели, часто на основе щелочей или растворителей. Процесс обезжиривания, кстати, сильно зависит от типа загрязнения и материала отвода. Например, при работе с отводами, эксплуатируемыми в пищевой промышленности, требования к чистоте особенно высоки.

Далее следует травление, которое позволяет создать микрорельеф на поверхности. Этот рельеф необходим для равномерного распределения электрополирующего вещества и создания оптимальной структуры покрытия. Травление – это очень деликатный процесс, и его параметры (состав травильного раствора, температура, время) необходимо строго контролировать. Мы часто сталкиваемся с ситуациями, когда неправильная настройка травления приводит к неравномерности электрополировки, появлению дефектов или даже к царапинам. Особого внимания требует подготовка поверхности для специальных марок нержавеющей стали, например, аустенитовых сплавов, которые более чувствительны к травлению.

Иногда, особенно при работе с отводами, имеющими сложные формы или подвергающимися высоким механическим нагрузкам, может потребоваться механическая обработка поверхности – шлифовка или полировка. Это позволяет удалить мелкие дефекты, выровнять поверхность и создать равномерный рельеф для электрополировки. Важно использовать абразивные материалы, соответствующие типу нержавеющей стали, чтобы избежать образования царапин и других повреждений. Мы используем различные виды полировальных кругов и паст, тщательно подбирая их в зависимости от требуемой степени гладкости.

Выбор электролита и параметров электрополирования

Выбор электролита – это, пожалуй, один из самых важных факторов, влияющих на качество электрополировки. Существует множество различных электролитов для нержавеющей стали, и каждый из них имеет свои преимущества и недостатки. Некоторые электролиты обеспечивают более равномерное покрытие, другие – более высокую скорость электрополирования, третьи – лучшую стойкость к коррозии. Мы часто экспериментируем с различными электролитами, чтобы найти оптимальный вариант для конкретного типа нержавеющей стали и требуемых характеристик покрытия. Один из распространенных вариантов – электролит на основе хлорида цинка, но для более требовательных применений используются электролиты на основе хромовой кислоты или других химических соединений.

Помимо выбора электролита, необходимо тщательно контролировать параметры электрополирования: напряжение, ток, температуру, время обработки. Неправильный выбор параметров может привести к образованию дефектов покрытия, таких как потемнение, полосы, пятна или образование ямок. Мы используем автоматизированные системы управления электрополировальным процессом, которые позволяют точно контролировать все параметры и минимизировать вероятность возникновения дефектов. Ключевым моментом является поддержание стабильности параметров на протяжении всего процесса электрополирования. Небольшие колебания напряжения или температуры могут существенно повлиять на качество покрытия.

Особого внимания требует контроль концентрации электролита. С течением времени концентрация электролита уменьшается из-за потребления металлов, поэтому ее необходимо регулярно контролировать и корректировать. Недостаточная концентрация электролита приводит к замедлению скорости электрополирования и снижению качества покрытия. Мы используем различные методы контроля концентрации электролита, включая титрование и спектрофотометрию. Также важно следить за чистотой электролита, так как наличие примесей может привести к образованию дефектов покрытия.

Проблемы и решения в производстве отводов из нержавеющей стали

В процессе производства электрополированных отводов из нержавеющей стали часто возникают различные проблемы. Например, неравномерное покрытие, образование полос или пятен, потемнение поверхности, образование ямок или царапин. Причинами этих проблем могут быть различные факторы: неправильная подготовка поверхности, неправильный выбор электролита или параметров электрополирования, загрязнение электролита, неисправность оборудования. Для решения этих проблем необходимо тщательно анализировать причину возникновения дефектов и принимать соответствующие меры.

Например, при неравномерном покрытии необходимо проверить равномерность распределения электролита и параметры электрополирования. Если электролит загрязнен, его необходимо очистить или заменить. Если в электрополировальной ванне присутствует гальваническая коррозия, необходимо принять меры для ее предотвращения. Мы часто используем специальные ингибиторы коррозии для защиты от гальванической коррозии.

В одном из наших проектов столкнулись с проблемой образования ямок на поверхности отводов. Оказалось, что проблема была связана с наличием микротрещин на поверхности нержавеющей стали. Чтобы решить эту проблему, мы увеличили время травления и улучшили подготовку поверхности. Также мы внесли изменения в состав электролита, добавив в него специальные добавки, которые предотвращают образование ямок.

Контроль качества и финальная обработка

После электрополирования необходимо провести контроль качества готовой продукции. Этот контроль включает в себя визуальный осмотр, измерение толщины покрытия, проверку на наличие дефектов. Мы используем различные методы контроля качества, включая оптическую микроскопию, ультразвуковую толщинометрию и спектральный анализ. Важно, чтобы покрытие соответствовало требованиям заказчика по толщине, блеску и стойкости к коррозии.

После контроля качества отводы подвергаются финальной обработке, которая может включать в себя полировку, нанесение защитного покрытия или нанесение маркировки. Цель финальной обработки – улучшить эстетические характеристики продукции и обеспечить ее долговечность. Мы используем различные методы финальной обработки, включая полировку, пассивацию и нанесение лакокрасочных покрытий.

В заключение, хочется подчеркнуть, что производство электрополированных отводов из нержавеющей стали – это сложный и ответственный процесс, требующий опыта, знаний и внимания к деталям. Недостаточно просто использовать стандартные технологии – необходимо тщательно подбирать параметры электрополирования, контролировать качество электролита и проводить контроль качества готовой продукции. Только в этом случае можно добиться высокого качества и долговечности отводов из нержавеющей стали. Мы постоянно совершенствуем наши технологии и процессы, чтобы соответствовать требованиям наших заказчиков и предлагать им продукцию высочайшего качества. У нас, кстати, есть подробные отчеты о каждом партионном производстве – можем предоставить.

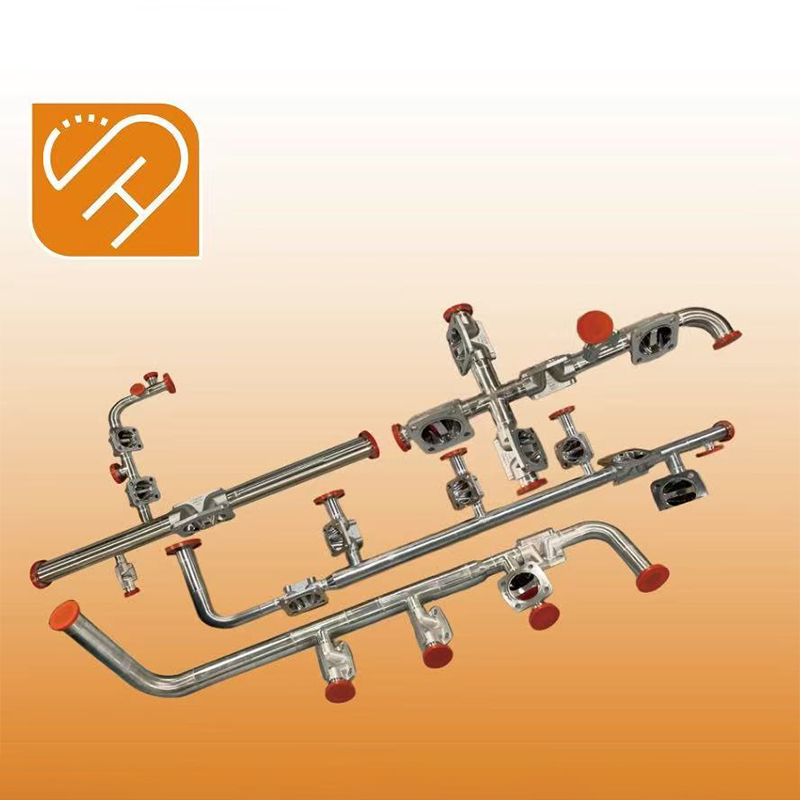

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прокатный санитарный концентрический редуктор из нержавеющей стали

Прокатный санитарный концентрический редуктор из нержавеющей стали -

Санитарный быстросъемный глухой фланец из нержавеющей стали

Санитарный быстросъемный глухой фланец из нержавеющей стали -

Тройник сварной санитарный из нержавеющей стали

Тройник сварной санитарный из нержавеющей стали -

Санитарный асептический фланец DIN

Санитарный асептический фланец DIN -

Тройник из нержавеющей стали с зажимом из нержавеющей стали

Тройник из нержавеющей стали с зажимом из нержавеющей стали -

Производство на заказ и OEM-услуги

Производство на заказ и OEM-услуги -

Санитарный ручной трехсекционный шаровой кран

Санитарный ручной трехсекционный шаровой кран -

Санитарный поворотный клапан

Санитарный поворотный клапан -

Тройник санитарный сварной приборный из нержавеющей стали

Тройник санитарный сварной приборный из нержавеющей стали -

Санитарная молочная муфта DIN

Санитарная молочная муфта DIN -

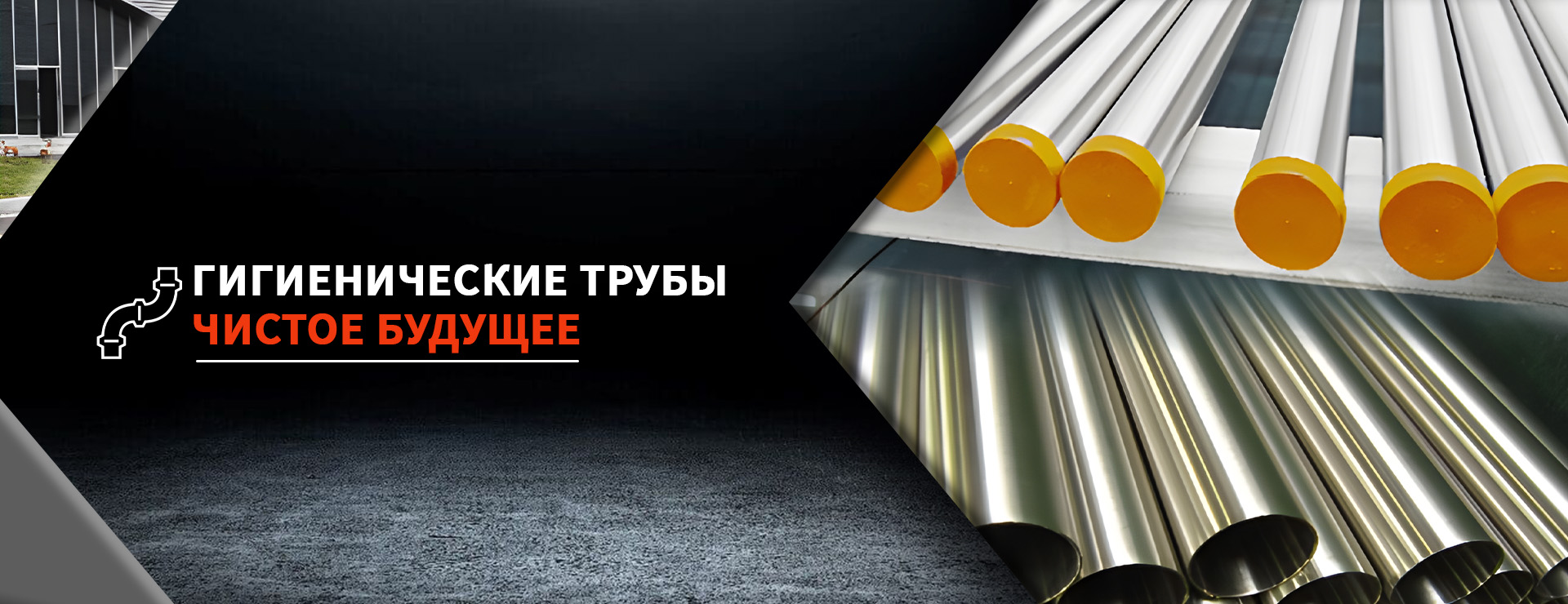

Сантехнические трубы из нержавеющей стали

Сантехнические трубы из нержавеющей стали -

Санитарный пневматический трехсекционный шаровой кран

Санитарный пневматический трехсекционный шаровой кран

Связанный поиск

Связанный поиск- Поставщики EPDM уплотнений фармацевтического класса

- Поставщики труб из нержавеющей стали ISO

- OEM быстросъемный шаровой клапан

- Ведущие покупатели трубных опор из Китая

- Цены на санитарные клапаны из нержавеющей стали

- Установка для душевых леек с низким расходом и высокой отдачей

- Цены на сантехнические клапаны

- Дешевые санитарно локоть

- Оптовая продажа рулонных ворот для чистых помещений

- Купить фармацевтическая фабрика чистая комната автоматическая дверь