ASME BPE MP Завод по производству фитингов из нержавеющей стали

ASME BPE MP Завод по производству фитингов из нержавеющей стали – фраза, которую я вижу в запросах потенциальных клиентов довольно часто. И, честно говоря, часто возникает ощущение, что многие представляют себе это как единую, высокотехнологичную фабрику, где все процессы автоматизированы и контролируются искусственным интеллектом. Это не совсем так. Реальность, как обычно, гораздо сложнее и интереснее. Мы, в ООО Наньтун Хэнцзели Производство Оборудования, уже несколько лет занимаемся производством трубопроводных систем и фитингов, и я хотел бы поделиться своими наблюдениями и опытом, как именно это делается и с какими сложностями приходится сталкиваться.

Что значит 'ASME BPE MP'? Разбираемся в терминологии

Сразу стоит сказать, что 'ASME BPE MP' – это не конкретное название завода, а скорее набор стандартов и требований, к которым стремятся соответствовать производимые фитинги. ASME BPE (Бойлерные и тепловые системы) – это стандарт, регламентирующий использование компонентов в системах отопления, вентиляции и кондиционирования. MP (Mechanical Pressing) относится к технологии механического прессования, которая становится все более популярной для изготовления фланцевых соединений. Важно понимать, что соответствие этим стандартам – это не просто галочка, это гарантия безопасности и надежности.

Многие клиенты приходят с требованиями, основанными на этих стандартах, что вполне логично. Однако, нужно учитывать, что 'MP' – это не единственный способ производства фланцевых соединений. Есть сварка, литье, штамповка. Выбор технологии зависит от ряда факторов: объема производства, требуемой точности, типа материала, и, конечно, экономической целесообразности. В нашем случае, для продукции, предназначенной для работы под высоким давлением и в агрессивных средах, механическое прессование находит все большее применение благодаря своей высокой точности и возможности производства сложных геометрических форм.

Нам, как производителю, важно не просто следовать стандартам, но и понимать, зачем они нужны. Например, требования к материалам, подтвержденные сертификатами, это обязательный пункт. Важно понимать, какое именно качество стали соответствует требованиям заказчика, и чтобы это качество было подтверждено документально.

Этапы производства фланцевых соединений: от заготовки до готового изделия

Производственный процесс, как правило, выглядит примерно так: начинается все с заготовки – это может быть листовой металл или профиль. Далее следуют этапы обработки: резка, гибка, штамповка, притирка и, наконец, механическое прессование. Каждый этап требует строгого контроля качества. Мы используем современное оборудование для контроля толщины стенок, геометрии фланцев, а также для проверки на наличие дефектов.

Особенно важен контроль качества после механического прессования. Тут часто возникают проблемы с неравномерностью распределения давления, появлением микротрещин, или деформацией геометрии. Это требует высокой квалификации операторов и постоянной калибровки оборудования. Например, недавно у нас была партия фланцев, изготовленных с отклонением от требуемых размеров. Пришлось провести переработку, что увеличило себестоимость и сроки поставки. Это урок, который мы вынесли на будущее.

При выборе поставщика важно обращать внимание не только на наличие сертификатов соответствия, но и на технологический процесс, на оборудование, на квалификацию персонала. Мы всегда предоставляем клиентам возможность увидеть производство своими глазами, чтобы они могли убедиться в высоком качестве нашей продукции.

Материалы и их влияние на характеристики фитингов

Наиболее часто используемым материалом для производства фланцевых соединений является нержавеющая сталь. Однако, существует множество марок стали, каждая из которых имеет свои уникальные свойства. Например, нержавеющая сталь 304 обладает хорошей коррозионной стойкостью, но ее прочность ниже, чем у стали 316. Сталь 316, в свою очередь, лучше сопротивляется коррозии в морской воде и других агрессивных средах.

Выбор материала зависит от условий эксплуатации фитинга. Если фитинг будет использоваться в системах водоснабжения, то можно использовать сталь 304. Но если фитинг будет использоваться в системах химической обработки, то необходимо использовать сталь 316 или специальные сплавы. Один из вопросов, с которыми мы регулярно сталкиваемся – это нехватка информации у заказчика о реальных условиях эксплуатации. Это приводит к неправильному выбору материала, что может привести к преждевременному износу и поломке фитингов.

Мы всегда консультируем клиентов по вопросам выбора материала, учитывая их конкретные потребности и условия эксплуатации. Наши инженеры помогут подобрать оптимальный вариант, который будет сочетать в себе необходимую прочность, коррозионную стойкость и экономичность.

Современные тенденции в производстве фланцевых соединений

Сейчас наблюдается тенденция к автоматизации производственных процессов. Внедряются роботизированные линии, используются системы машинного зрения для контроля качества. Это позволяет повысить производительность, снизить затраты и повысить точность изготовления.

Еще одна важная тенденция – это развитие технологий механического прессования. Появляются новые типы прессов, которые позволяют изготавливать фланцы с более сложной геометрией и более высокой точностью. Мы активно внедряем новые технологии в свою производственную деятельность, чтобы оставаться конкурентоспособными на рынке.

Например, мы сейчас тестируем новый тип пресса, который позволяет изготавливать фланцы с большей толщиной стенок. Это позволит нам производить более прочные и надежные фитинги, предназначенные для работы под высоким давлением. Мы уверены, что это позволит нам удовлетворить растущий спрос на высококачественные фланцевые соединения.

Проблемы и вызовы

Несмотря на все достижения, производство фланцевых соединений из нержавеющей стали остается сложной задачей. Основные проблемы – это высокая стоимость материалов, необходимость строгого контроля качества и сложность логистики. Доставка крупногабаритных фланцев требует специальной техники и организации.

Еще одна проблема – это нехватка квалифицированных кадров. Нужны опытные операторы, инженеры, техники, которые хорошо разбираются в технологических процессах и умеют работать с современным оборудованием. Мы постоянно инвестируем в обучение персонала, чтобы обеспечить высокое качество нашей продукции.

Мы также сталкиваемся с проблемой конкуренции со стороны китайских производителей, которые предлагают более дешевую продукцию. Чтобы оставаться конкурентоспособными, мы делаем ставку на высокое качество, надежность и индивидуальный подход к каждому клиенту. Мы предлагаем не просто фланцевые соединения, а комплексное решение, которое включает в себя консультации, проектирование и монтаж.

Заключение

Производство ASME BPE MP Завод по производству фитингов из нержавеющей стали – это ответственный и сложный бизнес. Но при правильном подходе можно добиться успеха. Мы в ООО Наньтун Хэнцзели Производство Оборудования постоянно работаем над улучшением качества нашей продукции, внедряем новые технологии и повышаем квалификацию персонала. Мы стремимся быть надежным партнером для наших клиентов и предлагать им лучшие решения для их бизнеса.

В заключение хочу сказать, что в этой сфере без глубоких знаний, постоянного совершенствования и пристального внимания к деталям никуда. Ведь от качества фланцевых соединений из нержавеющей стали напрямую зависит безопасность и надежность всей системы, в которой они используются.

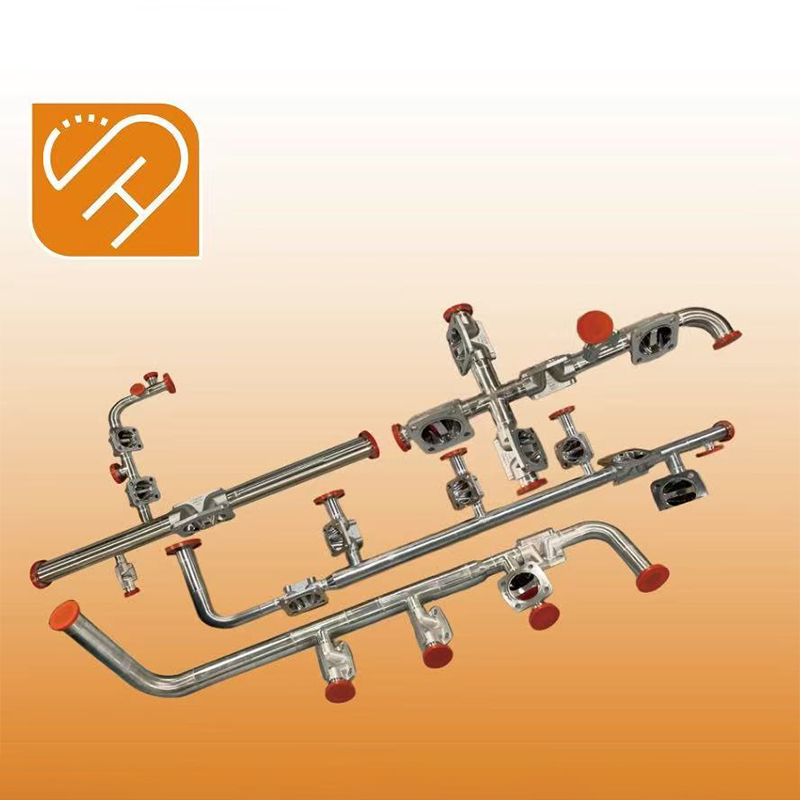

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарный асептический фланец DIN

Санитарный асептический фланец DIN -

Санитарный пневматический трехсекционный шаровой кран

Санитарный пневматический трехсекционный шаровой кран -

Санитарный ручной трехсекционный шаровой кран

Санитарный ручной трехсекционный шаровой кран -

Санитарный сварной отвод из нержавеющей стали

Санитарный сварной отвод из нержавеющей стали -

Санитарный быстросъемный глухой фланец из нержавеющей стали

Санитарный быстросъемный глухой фланец из нержавеющей стали -

Санитарный поворотный клапан

Санитарный поворотный клапан -

Производство на заказ и OEM-услуги

Производство на заказ и OEM-услуги -

Санитарный зажим высокого давления

Санитарный зажим высокого давления -

Прокатный санитарный эксцентрический редуктор из нержавеющей стали

Прокатный санитарный эксцентрический редуктор из нержавеющей стали -

Санитарная сварная крестовина из нержавеющей стали

Санитарная сварная крестовина из нержавеющей стали -

Санитарный сварной эксцентрический редуктор из нержавеющей стали

Санитарный сварной эксцентрический редуктор из нержавеющей стали -

Санитарные быстроразъемные соединения из нержавеющей стали

Санитарные быстроразъемные соединения из нержавеющей стали

Связанный поиск

Связанный поиск- Цена GMP асептический цех прокатки двери

- Дешевые ISO стандарт санитарно локоть

- Цена уплотнения Fkm Характеристики

- Установка для душевых шаров высокого давления 10-30 бар

- Вращающийся распылительный шар для резервуаров

- Купить ASME BPE трубы из нержавеющей стали

- Купить фармацевтическая фабрика чистая комната автоматическая дверь

- Оптовый санитарный распылительный шар

- Ведущие санитарные быстросъемные шаровые краны для пивоваренной промышленности

- Ведущая сантехническая трубопроводная арматура