ASME BPE MP Завод по производству труб из нержавеющей стали

В последнее время всё больше разговоров о цифровизации и оптимизации в металлообработке. И часто в центре внимания оказывается автоматизация производства, особенно в сегменте производство труб из нержавеющей стали. Но как на практике всё обстоит? Многие заказывают комплексные решения, ориентируясь на красивые презентации, а потом сталкиваются с реальностью, где простое подключение оборудования оказывается непосильной задачей. Решил поделиться опытом, как мы на **ООО Наньтун Хэнцзели Производство Оборудования** решали подобные задачи, и какие уроки вынесли.

От замысла к воплощению: типичные проблемы

Первая и самая распространенная проблема – это нечеткое понимание конечной цели. Часто заказчик хочет “автоматизировать всё”, не имея конкретного представления о том, какие процессы действительно требуют автоматизации. Сразу хочется сказать, что не вся работа с трубами должна быть автоматизирована. Слишком большая автоматизация может привести к избыточным инвестициям и даже снижению общей эффективности. Мы часто сталкиваемся с ситуациями, когда автоматизируют перемещение рулонов, а ручную контроль качества не автоматизируют – получается неэффективно. Более разумный подход – определить узкие места, где ручной труд наиболее трудоемкий и подвержен ошибкам, и нацелиться на их автоматизацию.

Еще одна проблема – это недостаточная проработка технологического процесса. Автоматизация без четкого понимания последовательности операций и параметров работы оборудования обречена на провал. Нужен детальный технологический регламент, который учитывает все нюансы производства – от подготовки заготовки до упаковки готовой продукции. Иначе даже самое современное оборудование не сможет работать эффективно.

Конечно, не стоит забывать о квалификации персонала. Автоматизация требует новых навыков и компетенций. Просто установил станок – это недостаточно. Необходимо обучить персонал работе с новым оборудованием, а также обеспечить возможность быстрого устранения неполадок. Часто недооценивают этот аспект, что приводит к задержкам в производстве и дополнительным расходам на ремонт.

Оптимизация технологических процессов – первый шаг к эффективной автоматизации

Прежде чем даже думать о приобретении дорогостоящего оборудования, необходимо провести аудит текущего технологического процесса. Нужно выявить все “узкие места”, определить критически важные операции и оценить возможности для оптимизации. Иногда достаточно внести небольшие изменения в последовательность операций, чтобы существенно повысить эффективность производства. Например, пересмотреть порядок выполнения операций сваривания и контроля качества, или оптимизировать процесс охлаждения труб.

Мы в **ООО Наньтун Хэнцзели Производство Оборудования** часто предлагаем клиентам провести такой аудит. В ходе аудита мы анализируем технологические карты, проводим интервью с персоналом, оцениваем производительность оборудования и выявляем потенциальные проблемы. На основе результатов аудита мы разрабатываем план оптимизации, который включает в себя конкретные мероприятия по улучшению технологического процесса.

Важно понимать, что оптимизация технологического процесса – это не одноразовое мероприятие, а постоянный процесс совершенствования. Нужно регулярно отслеживать ключевые показатели эффективности (KPI) и вносить коррективы в технологический процесс при необходимости. Это позволяет поддерживать высокий уровень производительности и снижать издержки.

Практический опыт: внедрение системы автоматического контроля качества

Один из интересных проектов, над которым мы работали, был связан с внедрением системы автоматического контроля качества на производстве труб из нержавеющей стали. Заказчик испытывал проблемы с контролем геометрических размеров и качества сварных швов, что приводило к большим потерям продукции. Ручной контроль был медленным и не всегда надежным.

Мы предложили установить систему машинного зрения, которая позволяет автоматически измерять размеры труб, выявлять дефекты сварных швов и оценивать их соответствие требованиям нормативных документов. Система была интегрирована с существующей производственной линией и позволила значительно ускорить процесс контроля качества. Кроме того, система обеспечила более точные и объективные результаты, что снизило вероятность брака.

Внедрение системы машинного зрения потребовало тщательной подготовки. Необходимо было разработать алгоритмы обработки изображений, настроить параметры системы и обучить персонал работе с новым оборудованием. Однако, результаты превзошли все ожидания. Производительность возросла на 20%, а уровень брака снизился на 15%. Этот проект показал, что автоматизация контроля качества может быть очень эффективной, если правильно подойти к ее реализации.

Интеграция с существующим оборудованием: ключевой момент успеха

При внедрении автоматизированных систем важно учитывать возможность интеграции с существующим оборудованием. Не всегда возможно заменить старое оборудование на новое, поэтому необходимо стремиться к максимальной совместимости. В этом нам помогают наши инженерные разработки и опыт работы с различными производителями оборудования.

Мы часто сталкиваемся с ситуациями, когда заказчики хотят автоматизировать отдельные участки производственной линии, не затрагивая остальное оборудование. В таких случаях необходимо разработать индивидуальное решение, которое будет соответствовать требованиям заказчика и обеспечивать бесперебойную работу всей линии.

Ключевым моментом успеха является тщательное планирование и тестирование. Необходимо провести предварительное тестирование всех систем и соединений, чтобы убедиться в их совместимости и работоспособности. Только после этого можно приступать к полномасштабному внедрению.

Перспективы развития: новые технологии и возможности

Сегодня на рынке появляется все больше новых технологий, которые могут быть использованы для автоматизации производства труб из нержавеющей стали. Это, например, роботизированные системы сварки, системы автоматической резки и сверления, системы управления запасами и логистики.

Мы внимательно следим за развитием этих технологий и предлагаем нашим клиентам самые современные решения. Например, мы сотрудничаем с ведущими производителями роботизированных систем сварки и предлагаем комплексные решения для автоматизации сварочных работ. Также мы разрабатываем собственные программные продукты для управления производственными процессами и оптимизации использования ресурсов.

Особое внимание мы уделяем вопросам цифровой трансформации производства. Мы предлагаем нашим клиентам внедрение систем мониторинга и анализа данных, которые позволяют в режиме реального времени отслеживать состояние оборудования, выявлять потенциальные проблемы и оптимизировать производственные процессы. Это позволяет повысить эффективность производства, снизить издержки и улучшить качество продукции.

Современные роботы в производстве труб: эффективность и точность

Использование роботов в производстве труб из нержавеющей стали открывает новые возможности для повышения эффективности и точности. Роботы способны выполнять сложные и повторяющиеся операции с высокой скоростью и точностью, что позволяет существенно сократить время производства и снизить вероятность ошибок. Особенно это актуально для операций сварки, резки и сверления.

Мы предлагаем нашим клиентам широкий спектр роботизированных систем для различных производственных задач. Роботы могут использоваться для выполнения как простых, так и сложных операций. Важно правильно выбрать робота и настроить его работу, чтобы он соответствовал требованиям заказчика.

Интеграция роботов в производственную линию требует тщательной подготовки. Необходимо разработать программное обеспечение для управления роботом и обеспечить его безопасность. Также необходимо обучить персонал работе с новым оборудованием. Однако, инвестиции в роботизацию окупаются в кратчайшие сроки за счет повышения эффективности производства и снижения издержек.

В заключение хочу сказать, что автоматизация производства труб из нержавеющей стали – это сложный, но перспективный процесс. Он требует тщательного планирования, квалифицированных специалистов и современных технологий. Но при правильном подходе автоматизация может значительно повысить эффективность производства, снизить издержки и улучшить качество продукции. Если у вас есть вопросы, не стесняйтесь обращаться к нам. Мы всегда готовы помочь вам реализовать ваши проекты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

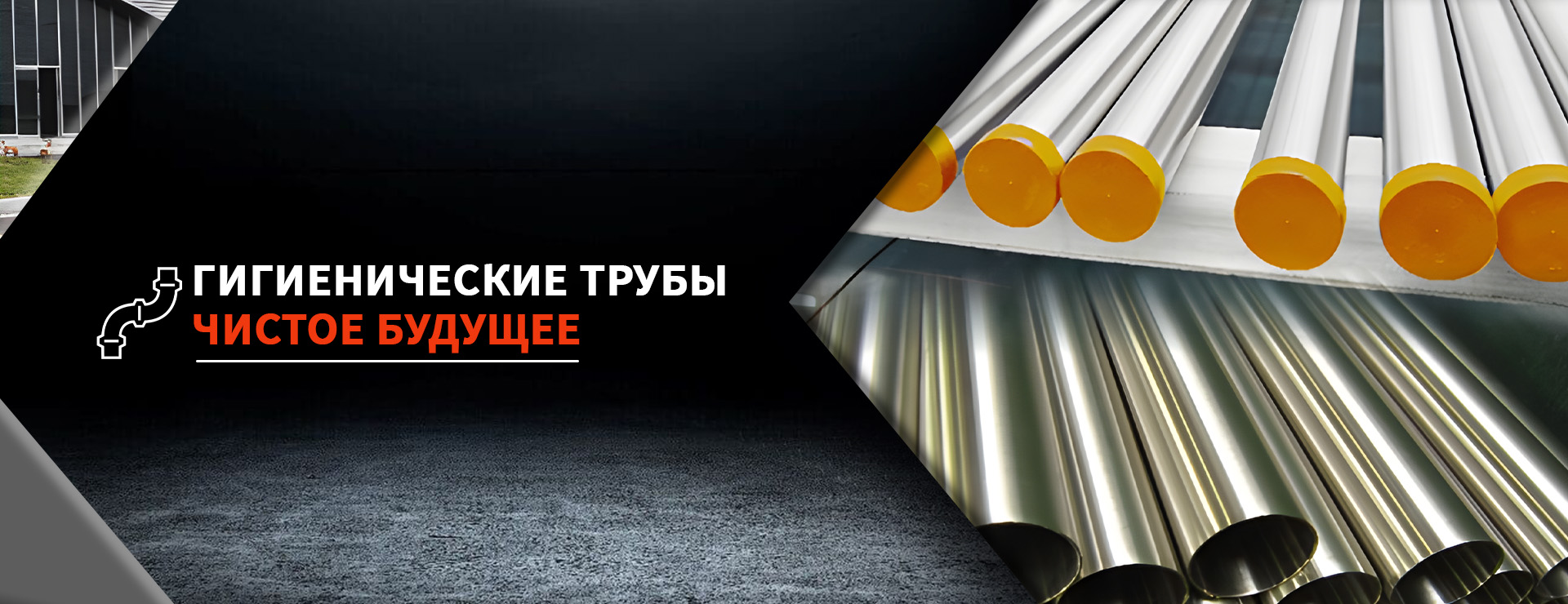

Санитарные трубопроводы из нержавеющей стали

Санитарные трубопроводы из нержавеющей стали -

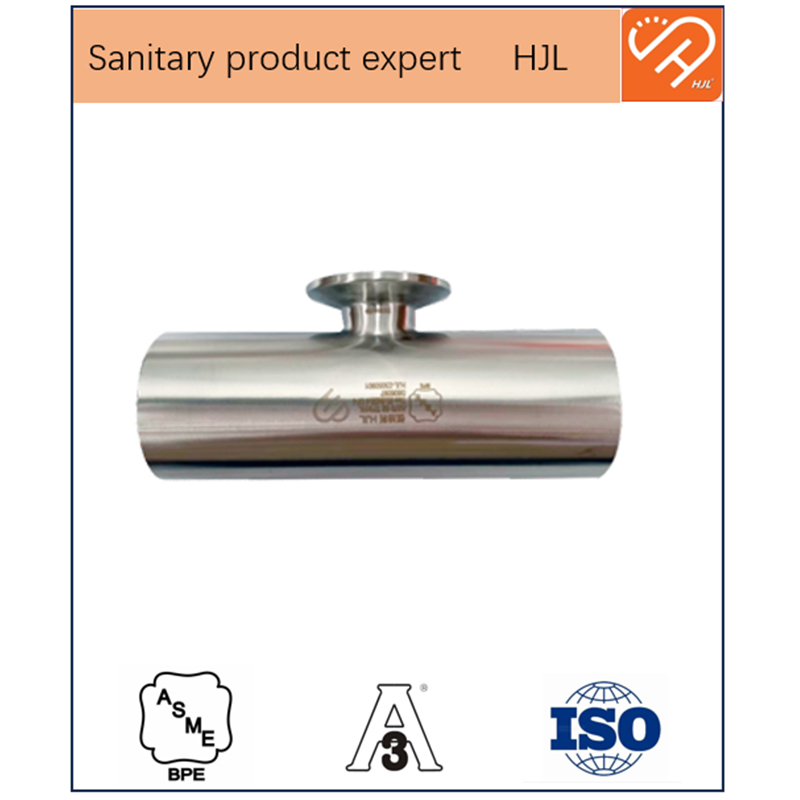

Тройник L-образный санитарный из нержавеющей стали

Тройник L-образный санитарный из нержавеющей стали -

Санитарный пневматический трехсекционный шаровой кран

Санитарный пневматический трехсекционный шаровой кран -

Производство на заказ и OEM-услуги

Производство на заказ и OEM-услуги -

Санитарная молочная муфта DIN

Санитарная молочная муфта DIN -

Санитарная сварная крестовина из нержавеющей стали

Санитарная сварная крестовина из нержавеющей стали -

Санитарная зажимная крестовина из нержавеющей стали

Санитарная зажимная крестовина из нержавеющей стали -

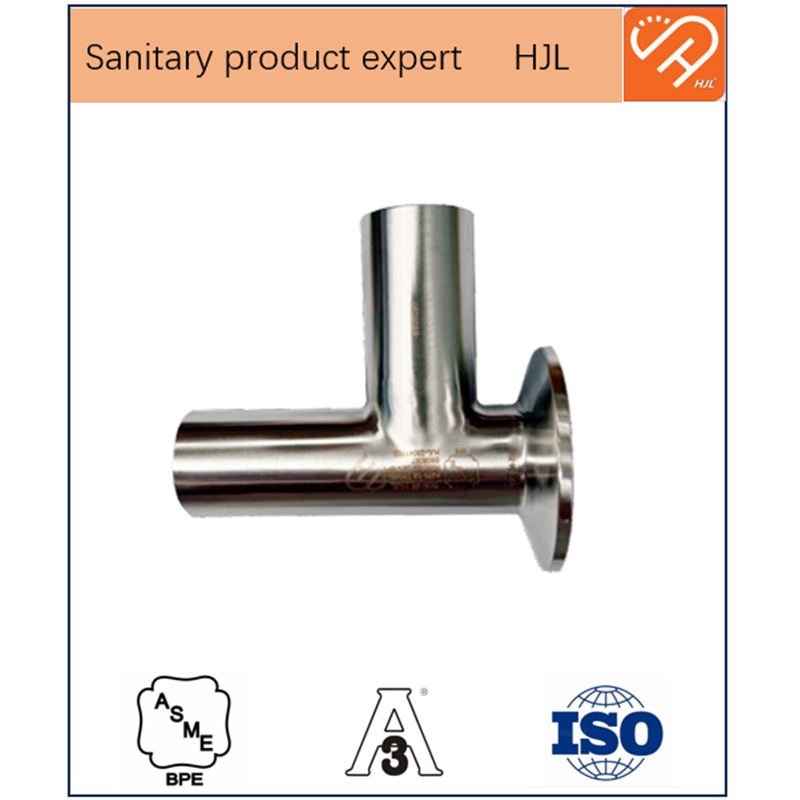

Тройник санитарный односторонний из нержавеющей стали

Тройник санитарный односторонний из нержавеющей стали -

Санитарный асептический фланец DIN

Санитарный асептический фланец DIN -

Санитарный зажимной отвод из нержавеющей стали

Санитарный зажимной отвод из нержавеющей стали -

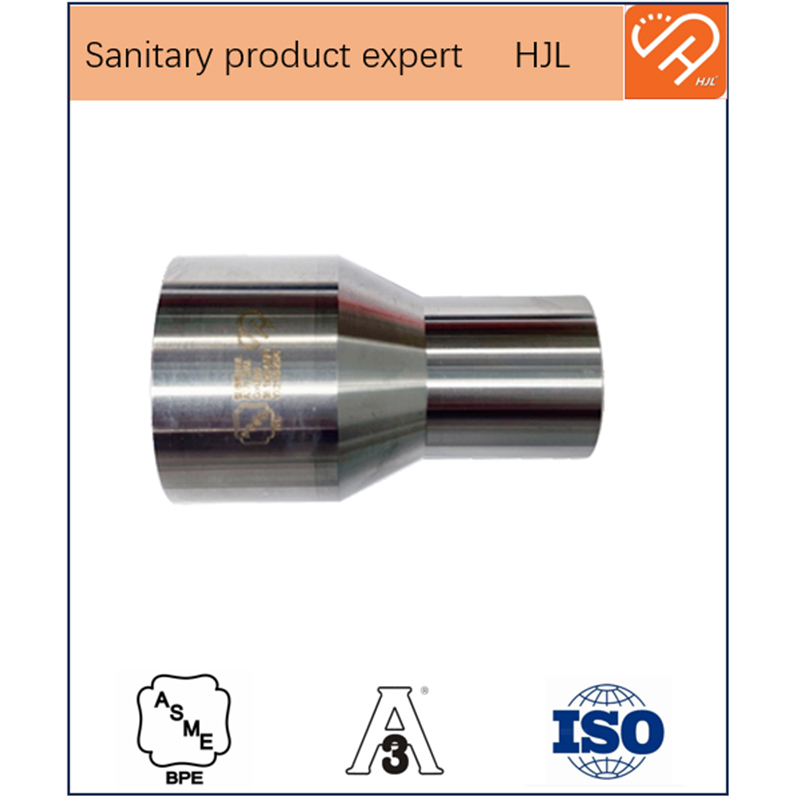

Санитарный сварной концентрический редуктор из нержавеющей стали

Санитарный сварной концентрический редуктор из нержавеющей стали -

Тройник сварной санитарный из нержавеющей стали

Тройник сварной санитарный из нержавеющей стали

Связанный поиск

Связанный поиск- Фитинги из нержавеющей стали ASME BPE MP

- Основные страны-покупатели дешевых санитарных полированных трубных фитингов

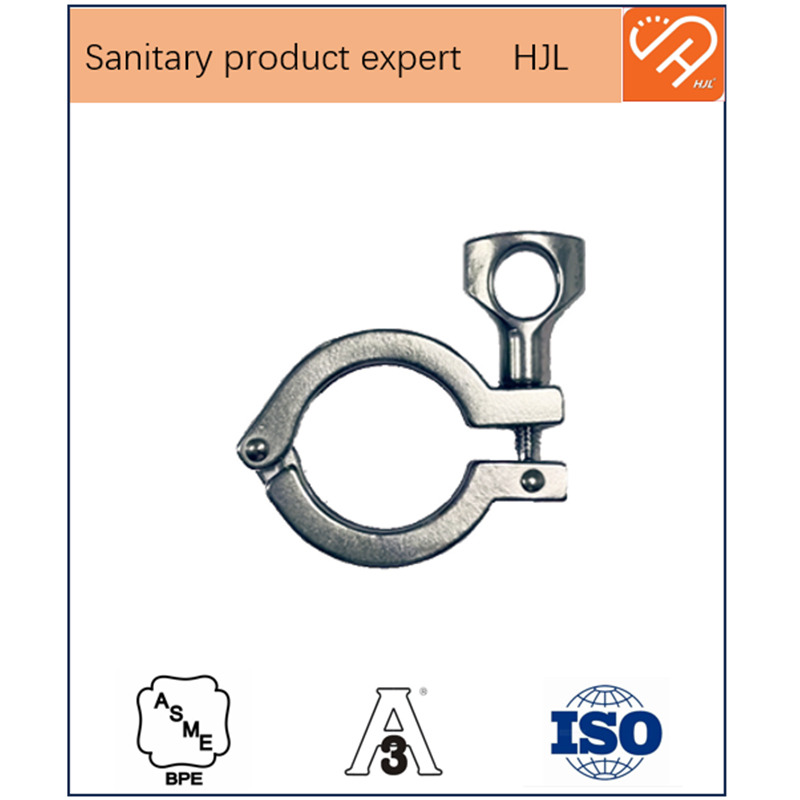

- Зажим высокого давления MHP304 из Китая

- Оптовая нержавеющая сталь фитинги пагоды

- Производители санитарных быстроразъемных муфт

- Дешевые ASME BPE MP нержавеющая сталь труба трубы

- Поставщики Рольставни для асептических цехов GMP

- ASME BPE EP Главный покупатель электрополированных тройников из нержавеющей стали

- Китай чистая комната автоматическая дверь

- Завод шланговых соединений