Fkm уплотнение что такое завод

Этот вопрос часто всплывает в обсуждениях с коллегами. Иногда кажется, что все знают, что такое уплотнение, но когда дело доходит до конкретных примеров и понимания его роли на заводе – возникают расхождения. Мы часто говорим о различных типах уплотнений, но как они изготавливаются, какие материалы используются, и какие этапы контроля качества проходят – это уже другая история. Хочу поделиться своими наблюдениями, основанными на опыте работы в сфере производства оборудования для промышленных гидравлических и пневматических систем. Постараюсь рассказать, как это выглядит 'изнутри', без лишней терминологии и абстракций.

Что такое уплотнение и почему это так важно

В самом простом понимании, уплотнение – это элемент, который предотвращает утечку жидкостей или газов между двумя поверхностями, плотно прилегающими друг к другу. Это может быть простая манжета, кольцо или сложная конструкция, использующая разные материалы и принципы работы. Именно от надежности уплотнений во многом зависит работоспособность всего механизма. Представьте себе гидравлический цилиндр: если уплотнение не выдерживает давления, происходит утечка рабочей жидкости, что приводит к потере мощности, повышенному износу и, в конечном итоге, к поломке оборудования.

Важность уплотнений особенно подчеркивается в тяжелых промышленных условиях – высоких температурах, давлениях, агрессивных средах. Поэтому выбор правильного уплотнения и его качество – это критически важный фактор.

Производство уплотнений: от чертежа до готового изделия

Производство уплотнений на заводе – это многоступенчатый процесс. Он начинается с проектирования, где определяются необходимые характеристики уплотнения: материал, геометрия, рабочее давление и температура. Далее следует выбор материала. Здесь большой выбор: резины (NBR, EPDM, силикон и т.д.), фетр, тефлон, металлы, керамика, композитные материалы. Выбор зависит от условий эксплуатации. Например, для работы с маслами обычно используют NBR, для агрессивных сред – фторэластомеры.

После выбора материала, происходит изготовление. Методы изготовления могут быть разными: литье под давлением, прессование, экструзия, механическая обработка. Каждый метод подходит для определенных типов уплотнений и материалов. Например, для изготовления сложных уплотнений с ребрами жесткости часто используют литье под давлением, а для простых – прессование.

Контроль качества на производстве: не допущение ошибок

Контроль качества на каждом этапе производства уплотнений – это обязательное условие. Это включает в себя проверку исходных материалов на соответствие спецификациям, контроль геометрии и размеров готовых изделий, а также испытания на герметичность и устойчивость к различным факторам (давление, температура, химическое воздействие).

Мы в ООО Наньтун Хэнцзели Производство Оборудования уделяем особое внимание контролю качества. У нас используются современные методы контроля, такие как ультразвуковой контроль, рентгеновский контроль и гидравлические испытания. Мы понимаем, что даже небольшая дефектность уплотнения может привести к серьезным последствиям, поэтому не допускаем никаких компромиссов в качестве.

Проблемы и их решения: распространенные ошибки

В практике часто встречаются проблемы, связанные с неправильным выбором уплотнения или его некачественным изготовлением. Например, утечки масла из гидравлических систем, преждевременный износ оборудования, снижение производительности. Часто причина этих проблем кроется в неправильном подборе материала уплотнения для конкретных условий эксплуатации.

Еще одна распространенная проблема – неправильная установка уплотнения. Неправильное выравнивание, недостаточное прилегание или повреждение уплотнения при установке могут привести к утечкам и поломкам. Поэтому важно строго соблюдать инструкции по установке, а при необходимости обращаться к квалифицированным специалистам.

Опыт и наблюдения: что 'сработало', а что 'не получилось'

Помню один случай, когда у нас возникла проблема с утечкой в гидравлическом цилиндре. Пользователь установил уплотнение из неправильного материала, который оказался недостаточно устойчивым к повышенной температуре. В результате уплотнение быстро деформировалось и потеряло свои герметизирующие свойства. Это был дорогостоящий ремонт и просто потеря времени. С тех пор мы всегда тщательно проверяем соответствие материалов и условия эксплуатации.

В другой раз мы столкнулись с проблемой из-за некачественной обработки поверхности деталей, в которые устанавливалось уплотнение. Неровности и царапины приводили к повышенному износу уплотнения и утечкам. Мы потребовали от поставщика более качественной обработки деталей, и это позволило решить проблему. Это показывает, как важна взаимосвязь между уплотнениями и деталями, в которые они устанавливаются.

Использование современных материалов

В последнее время наблюдается тенденция к использованию современных материалов в производстве уплотнений. Например, фторэластомеры (Viton) обладают повышенной устойчивостью к высоким температурам, агрессивным средам и маслам. Также активно используются композитные материалы, которые сочетают в себе преимущества различных материалов и обладают высокой прочностью и долговечностью.

Применение 3D-печати

Некоторые заводы уже используют 3D-печать для изготовления прототипов уплотнений и даже для серийного производства простых изделий. Это позволяет быстро и дешево создавать уплотнения сложной формы с индивидуальными характеристиками. Но пока это скорее исключение, чем правило.

Заключение

Таким образом, уплотнение – это не просто деталь, а важный элемент, от которого зависит надежность и долговечность всего оборудования. Понимание принципов работы уплотнений, выбор правильных материалов и контроль качества на всех этапах производства – это залог успешной работы предприятия. Надеюсь, мои наблюдения были полезны для вас.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарный сварной отвод из нержавеющей стали

Санитарный сварной отвод из нержавеющей стали -

Санитарная молочная муфта DIN

Санитарная молочная муфта DIN -

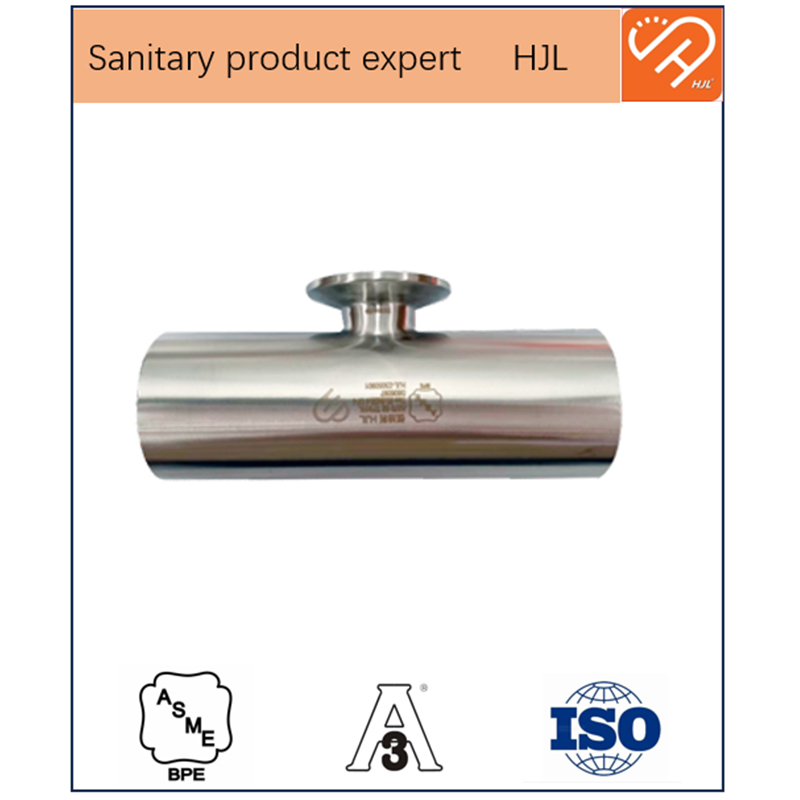

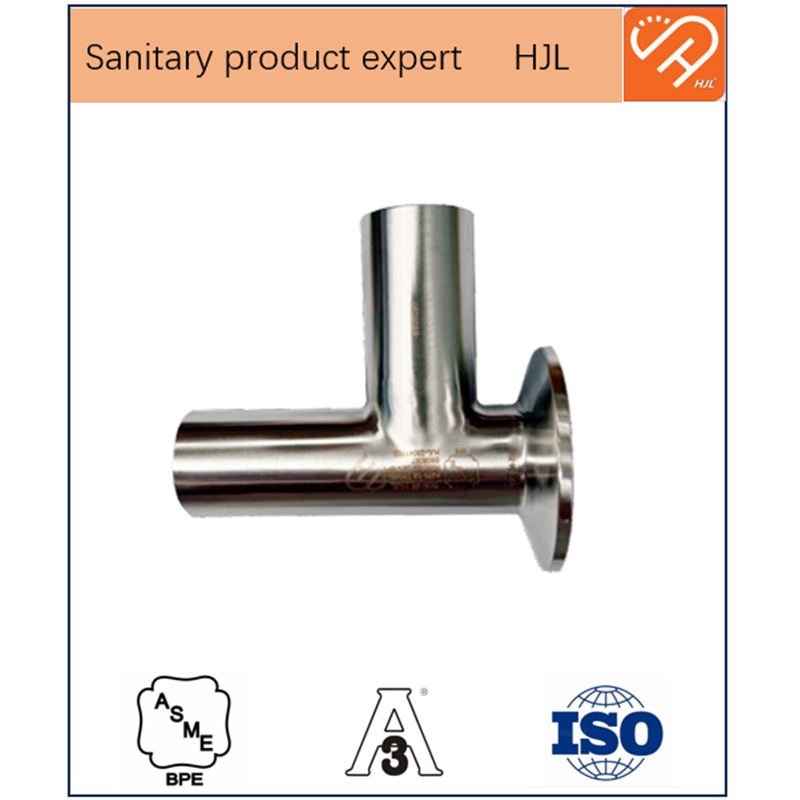

Тройник санитарный сварной приборный из нержавеющей стали

Тройник санитарный сварной приборный из нержавеющей стали -

Санитарная прокладка для быстроразъемных соединений

Санитарная прокладка для быстроразъемных соединений -

Санитарный ручной трехсекционный шаровой кран

Санитарный ручной трехсекционный шаровой кран -

Тройник L-образный санитарный из нержавеющей стали

Тройник L-образный санитарный из нержавеющей стали -

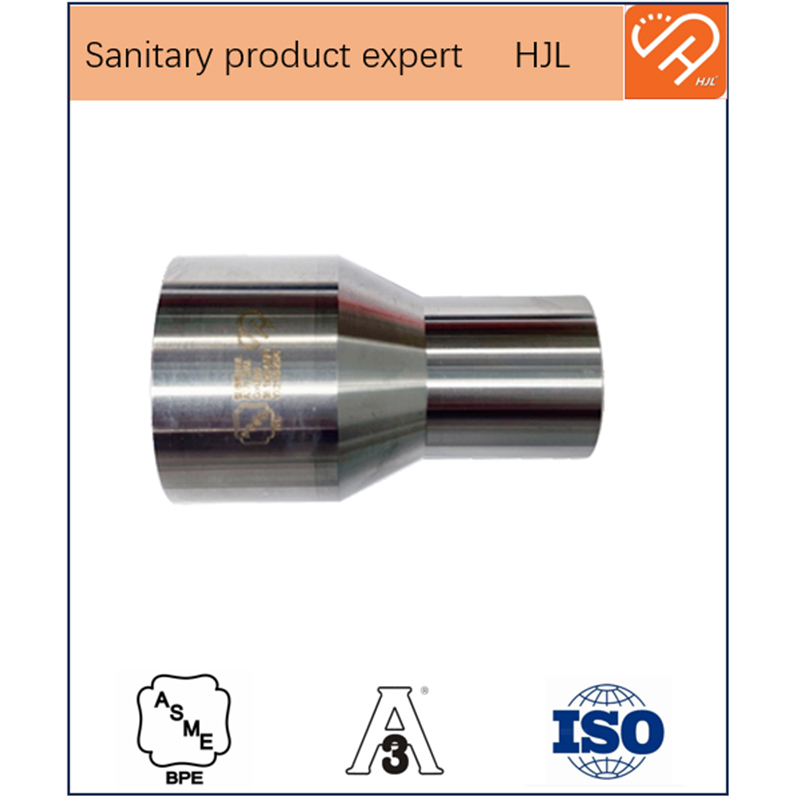

Санитарный сварной эксцентрический редуктор из нержавеющей стали

Санитарный сварной эксцентрический редуктор из нержавеющей стали -

Стерильный контурный блочный фланец

Стерильный контурный блочный фланец -

Санитарный зажимной отвод из нержавеющей стали

Санитарный зажимной отвод из нержавеющей стали -

Санитарный односекционный отвод из нержавеющей стали

Санитарный односекционный отвод из нержавеющей стали -

Прокатный санитарный концентрический редуктор из нержавеющей стали

Прокатный санитарный концентрический редуктор из нержавеющей стали -

Санитарный быстросъемный глухой фланец из нержавеющей стали

Санитарный быстросъемный глухой фланец из нержавеющей стали

Связанный поиск

Связанный поиск- Цена тройника из нержавеющей стали

- Клапаны из Китая

- OEMASME BPE MP Труба трубы нержавеющей стали

- Дешевые санитарные клапаны из нержавеющей стали в основных странах-покупателях

- Производитель быстросъемных поворотных затворов

- Завод асептического цеха GMP прокатная дверь

- OEM клапан

- Китайские санитарные асептические фланцы для резервуаров

- Основные страны-покупатели тройников из нержавеющей стали

- Оптовая продажа труб из нержавеющей стали DIN 11850